Vol. 39 (Nº 09) Año 2018. Pág. 22

Katherine ARIAS 1; Michael SÁNCHEZ Ríos 2; Fernando José BETANCOURT Cortez 3; Gabriela LEGUIZAMÓN Sierra 4; Rafael Guillermo GARCÍA 5; Diego MENDOZA Patiño 6

Recibido: 02/11/2017 • Aprobado: 01/12/2017

RESUMEN: El diseño de productos contiene etapas importantes para obtener un resultado exitoso; hay actividades involucradas en cada una de estas, y es importante tomarlas en cuenta para no incurrir en sobrecostos ni demoras. El proceso de diseño es uno de los más importantes para las empresas manufactureras, pero la mayor parte de estas, en su mayoría, omiten actividades trascendentales de diseño, y muchas veces los encargados del diseño terminan tomando decisiones sin tener en cuenta aspectos que pueden afectar de manera considerable su competitividad en el mercado. Este artículo busca validar una metodología mediante un análisis comparativo entre el modelo de diseño alemán VDI 2221 y el modelo metodológico I+P+D3. |

ABSTRACT: Product design contains important steps to obtain a successful result; there are activities involved in each of these, and it is important to take them into account to avoid incurring costs or delays. The design process is one of the most important for manufacturing companies, but most of them, for the most part, omit transcendental design activities, and many times designers end up making decisions without taking into account aspects that may affect considerably in the market. This article seeks to validate a methodology through a comparative analysis between design models key words between the German model of the VDI 2221 standard and the I + P + D3 methodological model |

El diseño es el proceso de mayor importancia para lograr el desarrollo de un producto, y en el que se obtiene una serie de datos o de información que hace parte importante del área de manufactura, lo cual permite que ingenieros y encargados del área identifiquen aspectos negativos o errores del modelo antes de producirlo, y así faciliten un control que evita sobrecostos, rediseños y demoras en el producto final. Los rápidos cambios de la tecnología hacen que los procesos de diseño sean más dinámicos y fáciles de comprender y aplicar; conocer las actividades de mayor relevancia en el diseño de productos permite a las organizaciones mantenerse en el mercado y ser competitivas.

Las actividades involucradas dentro del diseño de producto tienen una importancia considerable; en consecuencia, omitir alguna de ellas genera errores. Existe gran variedad de metodologías de diseño de productos, y la identificación de estas se logra revisando información secundaria.

Esta investigación reúne bases teóricas que permiten reconocer la importancia del diseño de producto dentro de su desarrollo en una empresa manufacturera. Las actividades encontradas dentro de la revisión de fuentes secundarias brindan una visión más amplia del proceso de diseño, lo cual permite conocer la participación de dichas actividades dentro del modelo VDI 2221 y el modelo metodológico I+P+D3, con base en su comparación. El análisis resultante de la comparación permite identificar las actividades más importantes que debe realizar el diseñador dentro del proceso.

Los mercados actuales exigen que los productos sean diseñados con un alto enfoque en los requerimientos del cliente, con el fin de sostener o incrementar su posicionamiento en el mercado. En los modelos clásicos de diseño, los requerimientos se traducen en especificaciones del producto que representarán la base para la realización del diseño. Sin embargo, los ingenieros de diseño han observado la necesidad de contar con metodologías definidas que les faciliten este proceso. Como consecuencia, se han desarrollado técnicas y herramientas genéricas que facilitan las tareas del equipo de diseño: por ejemplo, recolectar información (Bernal & Dornberger, 2009), generar conceptos (León, 2011), evaluar diseños y especificar los requisitos tecnicos del producto (Gani & Ng, 2015), seleccionar materiales, identificar las necesidades del cliente, representar atributos geométricos, hacer las pruebas y las especificaciones finales (Alsyouf, Al-Alami & Saidam, 2015).

El diseño de productos contiene etapas específicas que permiten el desarrollo de un bien tangible. Para evitar confusiones, es importante identificar la diferencia entre método, técnica, modelo y metodología, y así llegar a comprender los pasos de una manera sistematizada y lógica.

De acuerdo con las definiciones de estos términos, método hace referencia a la manera como una persona (un ingeniero de diseño, en este caso) realiza su tarea (diseñar); las técnicas son las herramientas que utiliza tal persona para aplicar su método; el modelo es la forma de representar el método, con el fin de estudiarlo y comprenderlo; la metodología es el conjunto de pasos que permiten plasmar de manera formal el método. De esta manera, mientras las técnicas son herramientas para el método, la metodología lo es para el modelo; en este caso, los modelos de diseño son guías estructuradas que apoyan el proceso. Teniendo en cuenta lo anterior, un modelo metodológico es la representación del estudio individual de los elementos que componen de manera ordenada las tareas que debe realizar un diseñador.

Ahora bien, dichos modelos contienen etapas, las cuales, según la Real Academia de la Lengua Española (2001) se definen como cada una de las partes diferenciadas en que se divide el desarrollo de una acción o un proceso, y dentro de las cuales se involucra un conjunto de fases, que se definen, a su vez, como el estado por el cual pasa el proceso que se desarrolla.

Para el desarrollo de esta investigación, se analiza un modelo de diseño tradicional con un modelo metodológico de diseño actual, tras un estudio de revisión y comparación de modelos de diseño de producto, que actualmente son utilizados en las compañías.

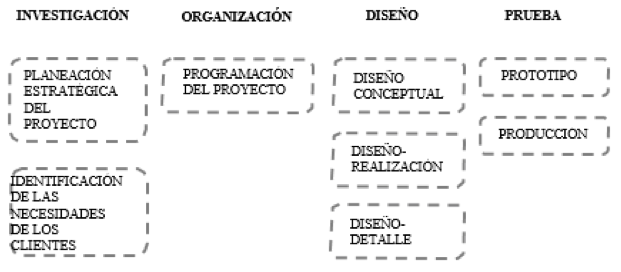

En el presente estudio de revisión se ha determinado un proceso básico y general para cualquier modelo y para cualquier metodología de diseño en las etapas presentadas en la figura 1.

Figura 1

Proceso estándar de diseño

Fuente: Elaboración propia

La variación de los mercados actuales ve necesario que los procesos de diseño enfaticen en la importancia de los requerimientos del cliente, con el fin de mantener o incrementar la competitividad. Los modelos de diseño se clasifican así en dos tipos:

Forma específica del método general de soluciones orientado a la resolución del problema de diseño; compuesta por actividades como análisis, síntesis y evaluación (Riba y Molina, 2006), que se pueden aplicar, de forma iterativa, a distintas necesidades de diseño dentro de la industria.

Los modelos de diseño, sean clásicos o actuales, son una combinación de arte y ciencia. Algunos métodos científicos son usados para asegurar que el producto haga uso efectivo del espacio, los materiales, las interacciones entre las partes y sobre todo, para apuntar al logro de todo lo anterior a un costo atractivo para los potenciales compradores (Riba y Molina, 2006).

Se agrupan en conjunto los modelos clásicos, que, en su mayor parte, comprenden solo el diseño del producto y establecen las etapas del problema por resolver y la secuencia más recomendable para llevarlas a término. Fundamentalmente, se establecen las fases de especificación, de diseño conceptual, de diseño de materialización y de diseño de detalle.

Actualmente, los modelos de diseño integran los aspectos de los modelos del ciclo básico y el modelo de etapas; el diseño de un producto integra herramientas, modelos y métodos para obtener un desarrollo. Es necesario analizar las especificaciones para proponer una geometría detallada acorde con las restricciones, con el material adecuado y con ciertos aspectos que resultan relevantes para el proceso de producción. A continuación, se describen dos modelos de etapas: uno clásico (VDI 2221) y uno metodológico (I+P+D3), que permitieron contrastar las actividades del ciclo básico de diseño.

La Asociación Alemana de Ingenieros propone un modelo de diseño de productos, el cual menciona los requerimientos, los modelos conceptuales y una fase de alistamiento para la producción (Jänsch & Birkhofer, 2006).

Las fases de este modelo permiten observar una secuencia de actividades para identificar la información necesaria para el desarrollo de un producto, y se enunciarán a continuación:

Esta fase contiene información importante y precisa para el desarrollo de un producto; la información es el resultado de investigación de las necesidades que el producto va a satisfacer.

Consiste en determinar las funciones del producto: la función general y las subfunciones que ha de cumplir el producto que se está diseñando. La clasificación y la combinación de dichas funciones secundarias en las estructuras forman una base para la búsqueda de soluciones para el producto o la función global. Estas se presentan, por lo general, en forma de diagramas formales, pero en algunos casos son suficientes descripciones sencillas.

Se hace una búsqueda de los principios de solución para todas las subfunciones. El resultado es una solución principal, que representa la mejor combinación de los efectos físicos y las características de realización preliminares para cumplir con la estructura de la función. Puede ser documentado como un esbozo, un diagrama, un circuito o, incluso, una descripción.

El resultado es una estructura de módulo que, en contraste con la estructura de la función o la solución de principio, proporciona una indicación preliminar de la descomposición de la solución en los grupos realizables; estos permiten definir las especificaciones antes de hacer bosquejos específicos del producto.

Consiste en impulsar los diseños de los módulos principales. El grado de refinamiento de la geometría, los materiales y otros detalles solo debe llevarse a cabo tan lejos como para permitir el diseño óptimo para ser seleccionados. El resultado de esta etapa es un conjunto de diseños preliminares de los módulos principales, que se pueden representar como dibujos a escala, diagramas de circuito, etcétera.

Diseño definitivo

Los diseños preliminares de los módulos se completan adicionando más información detallada sobre conjuntos y componentes no incluidos anteriormente, y por la combinación de todos los conjuntos y los componentes. Esta etapa resulta en un diseño definitivo que contiene toda la información de configuración esencial para realizar el producto, las formas de representación son dibujos a escala, listas de piezas preliminares, diagramas de flujo de instrumentación, entre otros.

Se preparan todas las instrucciones de funcionamiento, cuyo responsable es el departamento de diseño y producto final. Esta etapa coincide con la anterior. El resultado de esta etapa es un conjunto de documentos de producto, en forma de dibujos de detalle y montaje, lista de piezas, producción, montaje, pruebas, transporte y manual de instrucciones.

Es el resultado de una investigación que tuvo como objetivo determinar un nuevo modelo metodológico de diseño y desarrollo de producto mediante una revisión de artículos científicos enfocados en modelos de diseño y el análisis comparativo de estos, con base en criterios de selección tales como: la aplicabilidad del modelo y las entidades dedicadas al diseño. El desarrollo del modelo metodológico I+P+D3 se define gracias al análisis de modelos propuestos por Ronda Leon (2013), Howard et al.(2008), Design Council (2007), la Norma Alemana VDI 2221 (1986), Segonds et al. (2014), Pahl et al. (2007), Ullman & Jones (2003), Skourup & Pretlove (2007), Inti (2009) y Prointec (2004), además de la información brindada por el Manual de Frascati (2002), el Manual de Oslo (1997) y el Ciclo PHVA Walton y Deming (2004). Dentro de la información obtenida se relacionan las siguientes etapas:

Esta etapa contiene los procesos de investigación para llegar a la información precisa de los requerimientos del cliente. Se puede hacer investigación de mercados, así como entrevistas y cuestionarios, con el fin de obtener la mayor cantidad de datos.

Se identifica la solución de problemas de acuerdo con la información descubierta y organizada, y se la divide en módulos o sectores para realizar el producto.

Esta etapa muestra los aspectos físicos y funcionales del producto. Los documentos del caso se representan mediante bocetos, planos y manuales escritos, para facilitar a quien los produce que decida si están bien o no.

En esta etapa se realizan los diseños preliminares y los diseños finales y se plasman los bocetos finales de forma gráfica y fácil de comprender; en ella se representan los resultados de la etapa anterior incluyendo: Estructura, funcionamiento, requerimientos técnicos, creación del prototipo y las pruebas de este.

Finalmente, la etapa de desarrollo contiene información que le permite al área encargada de producción del diseño conocer con claridad los requerimientos y los aspectos físicos y funcionales del producto.

Las etapas que se evidencian en el proceso estándar de diseño cumplen con una secuencia lógica, lo que permite un resultado con mayor alcance del diseño. La tabla 1 permite reconocer la relación que guardan los modelos utilizados en la investigación frente al proceso estándar de diseño:

Tabla 1

Relación entre el proceso estándar de diseño con el

modelo VDI 2221 y el modelo metodológico I+P+D3.

Proceso Estándar de Diseño |

Modelo VDI 2221 |

Modelo Metodológico IP+D3 |

Etapas |

Etapas |

|

Investigación |

Definición del producto |

Investigación |

Organización |

Diseño conceptual |

Planificación |

Diseño |

Diseño de materialización |

Definición del producto |

Diseño |

||

Prueba |

Diseño de detalle |

Prueba de desarrollo |

Fuente: elaboración propia

Los modelos usados en esta investigación presentan etapas semejantes en su estructura; la comparación que se hace frente al proceso estándar de diseño permite identificar la relación y la referencia de cada etapa. Es importante aclarar que las etapas de la norma alemana VDI 2221 en la Tabla 1 se han adoptado a su objetividad.

Para determinar las actividades más importantes en el diseño de productos, se aplica una técnica que permite llevar a cabo el proceso metodológico, llamada mapeo sistemático (Petersen, Feldt, Mujtaba & Mattsson, 2008), el cual es un estudio secundario que tiene como objeto elaborar un esquema de clasificación y estructuración en un campo de interés. Para desarrollar la investigación, se propone un proceso de cinco pasos: precisar las preguntas de investigación; ejecutar la búsqueda de los documentos acertados; escoger los estudios primarios; análisis de los resúmenes y definición de las palabras clave; obtención de datos, y mapeo de los estudios primarios seleccionados. Cada uno de los pasos del proceso tiene un resultado, y el mapeo sistemático es el resultado final de los procesos. En el presente estudio se desarrollan los pasos mencionados y se elabora un protocolo con el fin de obviar sesgos en el estudio (Elberzhager, Münch & Nha, 2012).

Las preguntas de investigación se definen según el principal objetivo del estudio: en este caso, identificar, mediante un análisis comparativo de modelos, las actividades más relevantes para el proceso de diseño. Para lograr los objetivos, se define una pregunta de investigación (PI). La pregunta PI define la base del estudio y permite tener una visión global de los resultados que se buscan utilizando como método la comparación de modelos de diseño. La pregunta PI se define así: ¿Cómo identificar las actividades de diseño más relevantes mediante el análisis comparativo de los modelos propuestos en la norma VDI 2221 y el modelo metodológico I+P+D3?

Las fuentes de datos que se utilizaron como base para la obtención de trabajos que dieran aportes significativos al estudio se definieron teniendo en cuenta el reconocimiento y la calidad de documentos que se encuentran allí; por eso, se seleccionaron las siguientes bases de datos: ScienceDirect, IEEEXplore, IEEE, Springer, Emerald y Ebsco Host. La cadena de búsqueda aplicada en el buscador de cada recurso electrónico se basa en términos claves como: design models, design activities y design methodologies.

Para seleccionar los estudios primarios, se definieron criterios de inclusión y exclusión. De esta manera, los criterios de inclusión establecidos fueron:

• Metodologías de diseño validadas y aplicadas en empresas que diseñan y desarrollan productos.

• Modelos de diseño que describen las actividades que realiza un diseñador en su proceso.

• Casos de estudio aplicados en empresas manufactureras que evidencian el uso de metodologías de diseño.

Los criterios de exclusión definidos fueron los siguientes:

• Otras metodologías de diseño que no evidencian el diseño de productos de cualquier proceso.

• Otros modelos de diseño diferentes de los definidos como objeto de estudio.

El proceso de selección de estudios primarios comprende diferentes fases. La primera fase de la selección consiste en excluir los artículos duplicados; luego se aplicaron los criterios de inclusión y de exclusión basados en el título de los artículos y en el resumen de los artículos primarios; así se obtuvieron 130 artículos. Durante la segunda fase, con base en el indicador de calidad que arroja SCImago Journal Rank, se escogieron artículos provenientes solo de revistas con calificación Q1 y Q2; según ese criterio, 52 artículos contenían la información necesaria para el desarrollo del estudio. Finalmente, se les aplicaron los siguientes criterios de calidad, tomados de Elberzhager, Münch, y Nha (Elberzhager, Münch & Nha, 2012). para comprobar que sean acordes a las preguntas planteadas en el presente estudio:

• Los objetivos de la investigación se describen con claridad.

• El enfoque se explica suficientemente.

• Los datos de entrada y de salida a utilizar en la investigación son explícitamente mencionados.

• La evidencia del enfoque se documenta.

Aplicando los criterios de calidad mencionados, de 52 artículos, en la fase anterior, se descartaron 24, y de ello resultaron 28 documentos primarios que se toman como entrada para el proceso de extracción de datos.

Para la extracción y la síntesis de los datos se crea un esquema que permite el cumplimiento de los objetivos planteados para el desarrollo del estudio:

• Búsqueda de modelos con metodologías que incluyen actividades de diseño.

• Construir y diligenciar matriz con información relevante de los documentos.

• Evaluar cualitativamente las actividades de diseño encontradas en los documentos primarios frente al modelo de diseño alemán VDI 2221 y el modelo metodológico I+P+D3.

• Determinar la frecuencia a partir de la evaluación agrupando taxonómicamente las actividades.

• Determinar las actividades de mayor relevancia en el proceso de diseño a partir de la evaluación cualitativa del modelo alemán y el modelo metodológico.

• Representar gráficamente el comportamiento de las actividades de diseño dentro de cada modelo, para conocer su relevancia.

• Analizar comparativamente las evaluaciones realizadas en cada uno de los modelos.

• Hacer una matriz comparativa en la que se relacionen las actividades de diseño de mayor relevancia frente al modelo de diseño alemán VDI 2221 y el modelo metodológico I+P+D3.

A partir de las preguntas de investigación, selección de bibliotecas digitales y definición de la estrategia de búsqueda, selección de estudios, extracción de datos y síntesis se genera la clasificación de las actividades involucradas en cada uno de los modelos de diseño propuestos por diferentes autores.

A partir de las actividades de diseño encontradas y de su contraste con la norma alemana VDI 2221 y el modelo metodológico I+P+D3, mediante una matriz de evaluación, se valora la participación de cada actividad dentro de las etapas propuestas por la Asociación Alemana de Ingenieros (Baez, Carrillo & Castelblanco, 2016). La evaluación realizada cuenta con el criterio de expertos, con base en la agrupación de actividades en las metodologías encontradas. Este proceso cualitativo permitió reconocer a qué etapa pertenecía cada actividad teniendo en cuenta la descripción de cada modelo.

Las etapas del modelo alemán VDI 2221 son usadas como patrón para la evaluación cualitativa frente a las metodologías revisadas en los 28 artículos científicos.

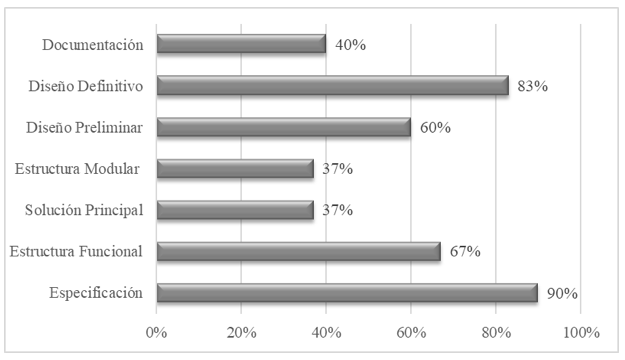

La participación de los 28 artículos científicos encontrados con metodologías de diseño se enfoca, principalmente, en tres etapas: especificación, estructura funcional y diseño definitivo. El gráfico 1 permite evidenciar la participación de las metodologías encontradas dentro del modelo alemán VDI 2221.

Gráfico 1

Participación de las metodologías de diseño dentro del modelo alemán VDI 2221.

Fuente: elaboración propia

Se elabora una matriz taxonómica tomando como base la Taxonomía de Bloom (2008), que permite la agrupación de las habilidades cognitivas que posee un diseñador con base en las actividades que este debe llevar a cabo para desarrollar el proceso de diseño, lo cual facilita la construcción de la matriz de frecuencia en la que se registrarán todas las actividades de diseño y se determina la asiduidad que guardaban dentro de cada una de las fases de los modelos.

La evaluación se hace entre las metodologías encontradas y las etapas contempladas en la norma alemana; el resultado de esta comparación se evidencia con la relación de las actividades de diseño involucradas en las etapas del modelo VDI 2221.

Una vez realizada la evaluación comparativa de las metodologías de diseño frente al modelo aleman VDI 2221, se desarrolla el mismo proceso con el modelo metodológico I+P+D3, con la diferencia de que este modelo contiene cinco etapas y fases que lo explican con mayor profundidad.

La evaluación permitió identificar la participación de las etapas de diseño del modelo metodológico I+P+D3 frente a las metodologías halladas en los 28 artículos. Se evalúa la participación de las etapas en los artículos y se evidencia en el gráfico 2.

Gráfico 2

Participación de las metodologías de diseño

dentro del modelo metodológico I+P+D3

Fuente: elaboración propia

Es importante mencionar la relevancia de las etapas de los modelos usados en la presente investigación frente al proceso estándar de diseño; la participación de las metodologías encontradas y analizadas muestra un porcentaje de acuerdo con las gráficas construidas a partir de las frecuencias obtenidas en la investigación, como se puede observar en la Tabla 2.

Tabla 2

Porcentaje de artículos que hacen referencia a las etapas encontradas

en los modelos VDI 2221 y modelo metodológico I+P+D3

Proceso Estándar de Diseño |

Modelo VDI 2221 |

Modelo Metodológico IP+D3 |

Etapas |

Etapas |

|

Investigación |

Definición del producto |

Investigación |

90% |

70% |

|

Organización |

Diseño conceptual |

Planificación |

37% |

93% |

|

Diseño |

Diseño de materialización |

Definición del producto |

73% |

||

60% |

Diseño |

|

100% |

||

Prueba |

Diseño de detalle |

Desarrollo |

83% |

100% |

Fuente: elaboración propia

El modelo VDI 2221 centra sus actividades en la búsqueda de soluciones, con el fin de obtener la información precisa para el desarrollo de un diseño eficaz que permita un prototipo que satisfaga en su totalidad las necesidades requeridas. El diseño de detalle contiene una participación importante según el diseño final. El modelo metodológico I+P+D3 tiene una participación mejor distribuida, centrada en el diseño y el desarrollo, donde intensifica prototipos y pruebas para obtener un mejor diseño y cumplir con los requerimientos.

Al finalizar el análisis de los gráficos de frecuencia de cada uno de los modelos, se hizo una matriz comparativa, en la que se determinan los aspectos positivos encontrados dentro de cada uno de los modelos, para lo cual se tuvo en cuenta la descripción dada por cada uno de los autores; esto permitió ser más precisos en el resultado.

El análisis comparativo entre los modelos de diseño permitió establecer las actividades de mayor relevancia, para evitar problemas que generen sobrecostos, demoras y rediseño. El resultado del análisis brinda una combinación de los aspectos positivos de cada modelo; la investigación contiene las actividades base para el desarrollo de un diseño, y estas permiten el cumplimiento preciso de los objetivos. Las restricciones que surgen en el proceso de investigación deben ser solucionadas; por ello, la etapa de búsqueda de soluciones del modelo VDI2221 es tan importante en el proceso de diseño. Con los datos y los problemas resueltos, es importante realizar un diseño preliminar donde se evidencien en planos o bosquejos las características físicas y funcionales del diseño, para llegar a crear un prototipo que permita evaluar nuevas restricciones del producto mediante pruebas físicas funcionales y estructurales del diseño. Finalmente, es indispensable hacer una documentación precisa que contenga la trazabilidad del producto y las características respectivas.

Etapas y actividades con mayor importancia en la investigación:

1. Investigación: Especificar requisitos del producto, identificar necesidades del cliente.

2. Búsqueda de soluciones: Definir variables de solución y solucionar problema seleccionado.

3. Diseño preliminar: Desarrollar diseño preliminar.

4. Prototipo: Desarrollar diseño final y desarrollar prototipo.

5. Pruebas: Realizar prueba de usuario, realizar prueba de estabilidad., verificación y testeo.

6. Documentación: Realizar documentación de producción y realizar documentación de características de fabricación.

El alcance de esta investigación fue identificar las actividades de mayor relevancia en el proceso de diseño de productos nuevos mediante el análisis comparativo de modelos hallados en fuentes secundarias frente a los modelos establecidos por la norma alemana VDI 2221 y el modelo metodológico I+P+D3.

La identificación de metodologías de diseño de productos en fuentes secundarias fue un proceso extenso, pero efectivo; permitió extraer y analizar las actividades descritas por cada autor, con el fin de hacer la evaluación frente al modelo alemán VDI 2221. El análisis de frecuencia posterior a la evaluación se facilitó gracias a que la norma alemana contiene fases muy generales, que al momento de relacionarlas con las metodologías encontradas en las fuentes secundarias agilizaron su desarrollo. El modelo de diseño alemán es aplicable a procesos productivos complejos, ya que, según su estructura, permite la búsqueda de soluciones a restricciones presentadas en las especificaciones.

La evaluación entre el modelo metodológico I+P+D3 y las metodologías planteadas por los autores se extendió, ya que las fases son muy específicas y en el momento de evaluar se debía tener muy claro el concepto pertinente a cada fase, para interpretar y asignar la actividad correspondiente. El uso de la taxonomía de Bloom (2008) fue crucial para desarrollar el análisis de frecuencia, ya que agrupó las actividades y permitió la identificación de las más importantes dentro del modelo.

Las actividades de diseño encontradas en las fuentes secundarias presentan un orden lógico y secuencial; las tendencias de las metodologías encontradas se segmentan en manufactura, innovación y el sector administrativo. El resultado principal de la investigación está dirigido a la manufactura, pero no es excluyente con la administración o la innovación, ya que permite identificar las actividades de mayor relevancia para un proceso integral de diseño de productos nuevos.

Las actividades expuestas permitirán una interpretación y una secuencia más fáciles del proceso de diseño de productos, al facilitar la implementación como variables independientes en investigaciones futuras.

Alsyouf, I., Al-Alami A., & A. Saidam. (2015), Implementing product design development methodology for assessing and improving the performance of products. International Journal on Interactive Design and Manufacturing (IJIDeM), 9 (3) (pp. 225-234).

Baez, C., Carrillo y Castelblanco O. (2016), Modelo Metodologico I+P+D3.

Bernal, M., & Dornberger, U. (2009). Quality Function Deployment (QFD) for Services. Universitat Leipzig International SEPT Program., Leipzig, Alemania. Recuperado de http://www.vgu.edu.vn/fileadmin/pictures/studies/MBA/Handbook_QFD_Services.pdf.

Bloom, B. (2008), Taxonomía de Bloom. Recuperado de http://www.eduteka.org/TaxonomiaBloomCuadro.php3, 1–7.

Design Council. (2007), Eleven lessons: managing design in eleven global companies, Desk research report. Recuperado de http://www.designcouncil.org.uk/sites/default/files/asset/

document/ElevenLessons_DeskResearchReport_0.pdf

Elberzhager, F., Münch, J. & Nha, V. T. N. (2012), A systematic mapping study on the combination of static and dynamic quality assurance technique. Information and Software Technology, 54 (1), (pp. 1-15).

Fundación Prodintec. (2004), Guía Prodintec, Vol. 1, pp. 143.

Frascati. (2002). Proposed standard practice for surveys on research and experimental development.

Gani R., & Ng, K. M. (2015), Product design-Molecules, devices, functional products, and formulated products. Computers and Chemical Engineering (pp. 70-79).

Howard, T. J., Culley, S. J. & Dekoninck, E. (2008), Describing the creative design process by the integration of engineering design and cognitive psychology literature. Design studies, 29 (2), (pp. 160-180).

Instituto Nacional de Tecnología Industrial. (2009), Proceso de diseño Fases para el desarrollo de producto, INTI vol. 141, p. 14.

Jänsch, J. & Birkhofer, H. (2006), The development of the guideline VDI 2221 - The Change of Direction. International Design Conference - DESIGN 2006, Dubrovnik, Croacia,(pp. 45–52).

León C. R. (2011), Propuesta metodológica para el desarrollo de productos. Pensamiento y gestion, N° 30, Universidad Del Norte (pp. 21-45).

Manual de Oslo. (1997). [Online]. Disponible en: http://gestiona.com.br/wpcontent/uploads/2013/06/Manual-de-OSLO-2005.pdf.

Pahl, G., Beitz, W., Feldhusen, J. & Grote, K. H. (2007), Engineering design-A systematic approach, 3rd Edition, Springer, ISBN 978-1-84628-319-2.

Petersen, K., Feldt, R., Mujtaba, S. & Mattsson, M. (2008), Systematic mapping studies in software engineering. In 12th International Conference On Evaluation And Assessment In Software Engineering, Vol. 17, No. 1.

Real Academia Española. (2001), Etapa, En Diccionario de la lengua Española. Recuperado de http://dle.rae.es/?id=H3KQM0R.

Riba, C., y Molina, A. (2006). Ingeniería concurrente-una metodología integradora. Ediciones UPC, 314.

Ronda, R. (2013), Diseño de Experiencia de Usuario: etapas, actividades, técnicas y herramientas. Recuperado de http://www.nosolousabilidad.com/articulos/uxd.htm.

Segonds, F., Cohen, G., Veron, P. & Peyceré, J. (2014), PLM and early stages collaboration in interactive design, a case study in the glass industry.

Skourup, C. & Pretlove, J. (2007), Métodos de diseño para integrar al ser humano en el proceso.

Ullman, D. G. & Jones, E. A. (2003), The mechanical design process, New York, Mcgraw-Hill Higher Education, 3rd Edition.

VDI 2221 Guidelines. (1986), Systematic Design. Systematic approach to the design of technical systems and pro8ducts (pp. 8–19).

Walton, M., y Deming, W. E. (2004). El método Deming en la práctica. Editorial Norma.

1. Ingeniero Industrial UAN- Email: katharias@uan.edu.co

2. Ingeniero Industrial UAN- Email: micsanchez@uan.edu.co

3. Profesor Investigador Facultad de Ingeniería Industrial UAN- MSc Universidad de los Andes- Email: fbetancourt@uan.edu.co

4. Profesor Investigador Facultad de Ingeniería Industrial UAN- MSc Universidad de los Andes- Email: gleguizamon@uan.edu.co

5. Research Professor, School of Industrial Engineering Universidad Pedagógica y Tecnológica de Colombia - UPTC- PhD Universidad de los Andes- Email: rafael.garcia01@uptc.edu.co

6. Patiño Profesor Investigador Facultad de Ingeniería Industrial UAN- PhD Universidad Autónoma de Querétaro- Email: diego.mendoza@uan.edu.co