Vol. 38 (Nº 21) Año 2017. Pág. 7

Clérito Kaveski PERES 1; ; Luís Fernando Paulista COTIAN 2; Francine de OLIVEIRA 3; Ana Cristina de OLIVEIRA 4

Recibido: 08/11/16 • Aprobado: 30/11/2016

RESUMO: A produção segura de alimentos é uma área da qualidade que utiliza ferramentas para o controle durante o processo produtivo e também de inspeção no produto final. Dentro deste contexto, este estudo foi realizado com o objetivo de demonstrar a relação entre o APPCC (Análise de Perigo e Pontos Críticos de Controle) e a ISO 22000, e como o gerenciamento do APPCC influência nos requisitos da norma ISO 22000. Para chegar aos resultados deste estudo, foi realizado um estudo de caso em uma empresa produtora de açúcar no interior de São Paulo que tem implantado o sistema APPCC e é certificada pela norma ISO 22000. Por meio de uma revisão bibliográfica e do estudo de caso foi possível concluir que há uma relação benéfica do sistema APPCC com a norma ISO 22000. Esta relação existe porque a norma ISO 22000 determina que haja um gerenciamento dos Pontos Críticos de Controle (PCC) durante a cadeia produtiva de alimentos, e o sistema APPCC gerencia exatamente os PCC dentro deste segmento produtivo. Os PCC são pontos determinados pela empresa onde podem ocorrer contaminações do tipo física, química ou biológica dentro da cadeia produtiva de alimentos. Outro fator importante observado e que também comprovou a relação do sistema com a norma, foi que tanto no sistema APPCC quanto na norma ISO 22000 existe, como pré-requisito, a aplicação das Boas Práticas de Fabricação (BPF). |

ABSTRACT: The safe production of food quality is an area that uses tools to control during the production process and also inspecting the final product. Within this context, this study was conducted in order to d emonstrate the relationship between the HACCP (Hazard and Point Analysis Critical Control) and ISO 22000, and how the management of HACCP influence on the requirements of ISO 22000. To get the results of this study, a case study was carried out in a sugar company in São Paulo that has implemented the HACCP system and is certified by ISO 22000. By literature review and case study it was concluded that there is a beneficial relationship of HACCP with ISO 22000. This relationship exists because the ISO 22000 standard requires that there is a management of Critical Control Points (CCP) in the food chain, and the HACCP system manages exactly the CCP within this productive segment. CCPs are points determined by the company where contamination can occur from physical type, chemical or biological in the food chain. Another important factor observed and also proved the system's relation to the standard was that both the HACCP system and the ISO 22000 standard, there is a prerequisite, the application of Good Manufacturing Practices (GMP). |

Produzir alimentos com segurança e qualidade é uma obrigação das empresas que se preocupam com a saúde do consumidor. E, para garantir a segurança dos produtos, as empresas buscam obter certificações de normas que garantam a segurança de seu processo como, por exemplo, a norma ISO 22000.

A norma de segurança alimentar, ISO 22000, apresenta os requisitos necessários para garantir a segurança na produção de alimentos e, ainda, possui quatro elementos chaves que, combinados com os requisitos apresentados pela própria norma, garantem a segurança da cadeia alimentar até o consumo final.

Um desses elementos, que será utilizado neste estudo, trabalha com princípios da aplicação do sistema Análise de Perigos e Pontos Críticos de Controle (APPCC), que possibilita o controle dos pontos de possíveis contaminações físicas, químicas ou biológicas dentro da cadeia de produção. O sistema APPCC, por meio da identificação e controle dos pontos críticos, age de forma proativa, identificando e corrigindo as falhas durante o processo.

Considerando, portanto, a importância da segurança alimentar para empresas na atualidade, este estudo tem como objetivo avaliar a relação da aplicação do sistema APPCC com os requisitos a serem atendidos pela Norma ISO 22000. Para tanto, o estudo se dá por meio de um estudo de caso do processo produtivo de açúcar em uma indústria sucroalcooleira do Estado de São Paulo.

Com a globalização da economia na década de 1980, as empresas exportadoras foram obrigadas a atender a padrões internacionais de qualidade. Como esses padrões podiam variar de acordo com o país, a International Organization for Standardization (ISO) passou a criar uma série de normas no intuito de padronizar esses procedimentos (MARIANI, 2006).

Com isso, surge em 2005 a ISO 22000. Esta norma tem o objetivo de determinar requisitos para padronizar a segurança na produção de alimentos. Para isso, atua em toda a cadeia produtiva, desde os produtores de alimentos para animais e produtores primários, até produtores de alimentos para consumo humano, operadores de transporte e estocagem, distribuidores varejistas e serviços de alimentação (junto com organizações inter-relacionadas, tais como produtores de equipamentos, materiais de embalagem, produtos de limpeza, aditivos e ingredientes) (DIAS, 2010).

A norma de segurança alimentar, ISO 22000, apresenta os requisitos necessários para garantir a segurança na produção de alimentos e, ainda, possui quatro elementos chaves que combinados com os requisitos apresentados pela própria norma, garantem a segurança da cadeia alimentar até o consumo final. São eles: Comunicação interativa; Gestão de sistema; Programa de Pré-requisitos; e Princípios de Análise dos Perigos e Ponto Crítico de Controle (APPCC).

A comunicação interativa, diz respeito ao fluxo de informação ao longo da cadeia alimentar, incluindo também os clientes e fornecedores. Esta comunicação é essencial para garantir a identificação de todos os perigos de contaminação do produto dentro da cadeia produtiva. (ABNT, 2006)

Conforme explica Nicoloso (2010), a comunicação dentro da cadeia produtiva é fundamental para que as ameaças à segurança do alimento sejam identificadas e controladas. A comunicação externa auxilia na identificação das exigências dos clientes e nos termos dos fornecedores. A norma estabelece que esta comunicação seja planejada e mantida.

A eficácia do sistema de segurança alimentar é obtida por meio de um gerenciamento realizado por um sistema de gestão estruturado e incorporado à organização. Devido à compatibilidade da ISO 22000 com a ISO 9001, uma empresa que possua um sistema de gestão baseado na norma da ISO, poderá alinhar a gestão do sistema de segurança alimentar com o sistema de gestão já existente na empresa. Porém, a ISO pode ser aplicada independentemente de outras normas de sistema de gestão (ABNT, 2006)

Programas Pré-Requisitos (PPRs) representam a primeira etapa na obtenção de qualidade assegurada para estabelecimentos que processam e/ou manipulam alimentos. Podem ser definidos como procedimentos ou etapas universais que controlam condições operacionais dentro de uma indústria alimentícia, permitindo a criação de condições ambientais favoráveis à produção de um alimento seguro. Incluem elementos que são frequentemente descritos como Boas Práticas de Fabricação como, por exemplo, limpeza e sanitização, higiene pessoal e do ambiente fabril, projeto higiênico-sanitário da planta e manutenção preventiva (CRUZ, et al. 2006)

Segundo a ABNT (2006), a Norma ISO 22000 integra os princípios do sistema APPCC combinando este plano com o Programa de Pré-requisitos. A análise de perigos dos pontos críticos é a chave para que o sistema de segurança alimentar seja eficaz. O Plano HACCP, em português, Análise dos Perigos e Ponto Crítico de Controle (APPCC), é também um elemento importante na aplicação da norma ISO 22000.

Além destes quatro elementos citados acima, Dias (2010) inclui a rastreabilidade, que também é essencial para segurança alimentar. A rastreabilidade, conforme Dias (2010), é considerada um elemento essencial na garantia da segurança alimentar, dentro da cadeia alimentar deve haver procedimentos que possibilitem a identificação dos fornecedores e operadores que tenham fornecido os produtos. Na recepção de matérias primas, devem haver as devidas identificações e posteriormente armazenados os dados. Durante a produção, são realizados registros de inspeção para identificar todos os materiais utilizados. Depois que o produto estiver acabado, por meio da identificação dos lotes é possível obter informações de toda a cadeia produtiva.

Como o estudo busca demonstrar a relação da aplicação do sistema APPCC com os requisitos a serem atendidos pela Norma ISO 22000, o próximo item apresenta o APPCC.

A metodologia do sistema APPCC, originado da norma Holandesa HACCP, teve seu início nos anos 1960, quando a NASA estabeleceu como prioridade a preocupação com a segurança dos alimentos consumidos pelos astronautas durante sua permanência no espaço. Em seguida, surgiram estudos com o intuito de produzir alimentos de forma segura. Para alcançar este objetivo, a melhor maneira seria fazer o controle de todas as etapas da produção, ao invés de analisar apenas o produto final. Por meio destes estudos foram criadas a bases para o sistema APPCC (VENTURINI FILHO, 2005).

O sistema APPCC, por meio da identificação e controle dos pontos críticos, age de forma proativa, identificando e corrigindo as falhas durante o processo. Ou seja, não é necessário que o produto esteja pronto para que seja verificada a sua qualidade. Agindo no processo, e não no produto final, a aplicação do plano APPCC reduz o custo com amostragens de produtos finais, evitando desperdício dos produtos acabados, e também diminui a quantidade de análises durante o processo. Isso faz com que o sistema se torne prático, de baixo custo e uma ferramenta eficaz na prevenção de falhas.

Além disso, o sistema evita duas ocorrências importantes na cadeia produtiva: primeiro, evita que produtos finais sejam desperdiçados apenas para inspeção da qualidade já que o controle da qualidade é realizado durante todo o processo; segundo, como o sistema não necessita que o produto esteja pronto para inspecionar sua qualidade, ele evita que sejam produzidos lotes de produtos com a qualidade comprometida (PALADY, 1997).

Conforme o manual para implementação do APPCC elaborado pelo Serviço Nacional de Aprendizagem Comercial (Senac) em 2001, este sistema já foi aplicado em várias partes do mundo, não só pela garantia da segurança alimentar, mas também por reduzir custos e aumentar o lucro. Isto porque ele minimiza perdas, contribui para a saúde e traz maior satisfação dos clientes, tornando as empresas mais competitivas, de forma a tornar possível a ampliação da sua fatia de mercado.

Acrescenta ainda que o APPCC, por ser um sistema preventivo, diminui a realização de análises laboratoriais durante o processo, tornando-as necessárias apenas para a verificação do sistema. Além de ser um sistema lógico, prático, econômico e dinâmico, é um processo transparente e confiável, por isso é a ferramenta de gestão com maior eficácia na produção de alimentos seguros. O APPCC pode ser aplicado em todas as etapas da cadeia alimentar, desde a obtenção da matéria-prima no campo, até o consumo do produto final na mesa do consumidor.

No Brasil, em 1993, o Ministério da Agricultura, Pecuária e Abastecimento, estabeleceu normas e procedimentos para a implantação do sistema APPCC nos estabelecimentos de pescados e derivados. Ainda em 1993, o Ministério da Saúde, por meio da Portaria nº 1.428, determinou que a partir de 1994 fosse obrigatória a implantação do sistema em todas as indústrias de alimentos.

Venturini Filho (2005) destaque a relação do programa Boas Práticas de Fabricação (BPF) com o APPCC, sendo este um pré-requisito para implantação do APPCC. Isso se deve ao fato que, quando este programa não é devidamente implantado e controlado, são identificados pontos críticos de controles excedentes, tornando o plano APPCC complexo. Portanto, a devida implantação do programa BPF simplifica e viabiliza o plano APPCC, assegurando sua integridade e eficiência, a fim de garantir a segurança alimentar.

O Ministério da Saúde, por meio de sua Portaria nº 1.428/MS, estabelece orientações necessárias para a inspeção sanitária, a fim de avaliar a aplicação das Boas Práticas de Fabricação na indústria alimentícia, com o intuito de obter padrões na produção dos alimentos garantindo a proteção da saúde da população (BRASIL, 1993).

A Portaria nº 1.428/MS (BRASIL, 1993) determina que o objetivo específico da inspeção sanitária seja: avaliar a eficácia e efetividade dos processos, meios e instalações, assim como dos controles utilizados na produção, armazenamento, transporte, distribuição, comercialização e consumo de alimentos através do Sistema de Avaliação dos Perigos em Pontos Críticos de Controle (APPCC) de forma a proteger a saúde o consumidor;

Avaliar os projetos da Qualidade das empresas produtoras e prestadores de serviços quanto à garantia da qualidade dos alimentos oferecidos à população;

Desta forma, a aplicação do plano APPCC junto ao programa BPF, atende aos requisitos exigidos pelo Ministério da Saúde, garantindo a produção de alimentos seguros, e auxilia as empresas tornarem-se mais competitivas no mercado. Para atingir estas metas, as empresas precisam da dedicação da parte produtiva e administrativa pois a implantação deste sistema não é simples. E, se feita de forma incorreta pode apresentar excessivos pontos críticos, ou pontos importantes podem ser desconsiderados.

O estudo de caso foi realizado em uma indústria de açúcar e álcool localizada no interior de São Paulo. Este estudo aplica-se à produção do açúcar da empresa, pois ele tem o objetivo de verificar a relação estabelecida entre a aplicação do plano APPCC e a certificação da norma ISO 22000, que tratam especificamente da qualidade e segurança na produção de alimentos.

Localizada no interior do estado de São Paulo, a indústria sucroalcooleira estudada, teve sua primeira produção de açúcar em 1994, quando foram produzidas aproximadamente 476 mil sacas de açúcar. Atualmente a empresa tem capacidade produtiva para mais de 10 milhões de sacas de açúcar por safra.

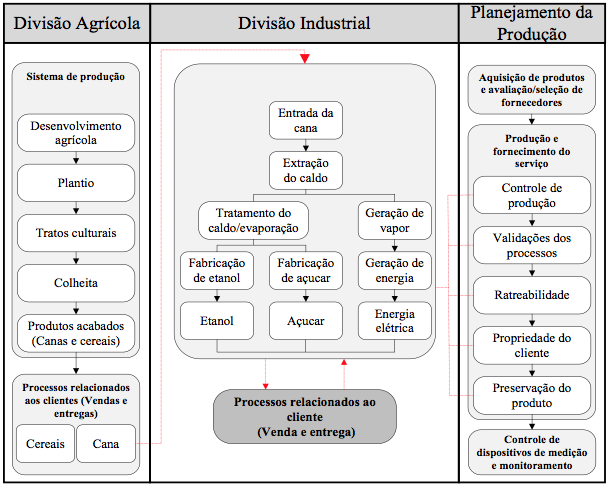

Certificada pela norma ISO 9001 desde 2003 e pela ISO 22000 desde 2006, a empresa trabalha com a aplicação do programa de Boas Práticas de Fabricação em todo o processo produtivo. Também aplica o programa 5S (chamado de 6S pela empresa por ter o senso de segurança incorporado ao programa) em todas as divisões da organização. E por fim, tem implantado o plano APPCC na produção do açúcar. A Figura 1 ilustra o fluxograma do processo produtivo da organização.

Figura 1 – Fluxograma do Processo Produtivo da Empresa Estudada

Fonte: Empresa de Açúcar e Álcool, 2013.

O fluxograma elaborado ilustra de forma simplificada os processos para a transformação da matéria-prima em produto final. Para excelência na qualidade, deve haver o comprometimento de todos envolvidos na cadeia produtiva. No plantio e colheita da cana, existem técnicas que visam o máximo aproveitamento com qualidade da matéria-prima. Os maiores controles no processo estão dentro da indústria, na transformação do produto. E não deixa de existir também, a qualidade com o produto final, preocupando-se com o armazenamento e transporte dos produtos. No caso do açúcar, além da atenção na própria qualidade do produto, existe uma preocupação a mais por se tratar de um produto alimentício.

Os dados foram coletados por meio de entrevistas realizadas em setembro de 2013, com funcionários responsáveis pela implantação e gerenciamento do sistema APPCC e da norma ISO 22000 no processo produtivo do açúcar na empresa estudada. Durante a realização das entrevistas com os funcionários, um roteiro de questões foi utilizado para melhor organização e interpretação dos dados.

A seguir, as questão que compõem o roteiro aplicado nas entrevista: 1 Quando e como foi implementado o APPCC na empresa? 2 Quando e como foi implantada a ISO 22000? Esta implantação foi idealizada com base no sistema APPCC? 3 A empresa tinha o conhecimento de que a ferramenta APPCC era importante no processo de implantação da ISO 22000? 4 Foi necessário algum ajuste no plano APPCC em decorrência da implantação da ISO?

Após a realização deste questionário e das entrevistas com os funcionários, foi possível obter dados relevantes dentro do contexto da pesquisa. Abaixo, seguem as respostas obtidas.

Questões |

Respostas |

|

Funcionário 1 |

Funcionário 2 |

|

1 - Quando e como foi implementado o APPCC na empresa? |

O sistema APPCC foi implantado na empresa em 1997, após um programa de extensão da qualidade do cliente Nestlé, que por meio de um processo de qualificação de fornecedores, exigia da indústria de açúcar o cumprimento das BPF e das aplicações do plano APPCC. |

O HACCP ou APPCC (Norma Holandesa) foi implantado na empresa para tornar o produto açúcar mais competitivo. Teve início com a formação de uma equipe que ficou responsável em levantar os perigos e riscos, preparar documentação e treinamentos. |

2 - Quando e como foi implantada a ISO 22000? Esta implantação foi idealizada com base no sistema APPCC? |

Em 2006, a implantação da ISO 22000 foi facilitada porque já havia implementado na cadeia produtiva do açúcar o plano APPCC, as BPF e o programa 5S, que são base para a implantação desta norma. Aliás, as BPF e o programa 5S são pré-requisitos da norma, e o plano APPCC é um elemento chave. |

A Certificação APPCC Norma Holandesa, não se destacou no mercado como era esperada e logo surgiu a Certificação ISO 22000 com maior aceitação. Foi realizada uma consultoria para adaptação e em seguida obtida a certificação da ISO 22000. |

3 - A empresa tinha o conhecimento de que a ferramenta APPCC era importante no processo de implantação da ISO 22000? |

Sim, a empresa já trabalhava com o sistema APPCC, e era certificada pela norma ISO 9000, estes fatores facilitaram na implantação da ISO 22000. |

Quando a empresa implantou a ISO 9000, já nasceu um plano de APPCC, um documento que já direcionava para o futuro desconhecido, mas tão certeiro que possibilitou a certificação da ISO 220004. |

4 - Foi necessário algum ajuste no plano APPCC em decorrência da implantação da ISO 22000? |

Após a implantação da ISO 22000, foram necessários alguns ajustes no plano APPCC em decorrência de pedidos de clientes que, por meio de auditorias de qualificações, passavam a solicitar maiores esclarecimentos sobre determinados contaminantes. |

Sim, conforme relatado na questão 2, foi realizada uma consultoria para a adaptação e em seguida obtida a certificação da ISO 22000. |

Fonte: autoria própria.

Tabela 1 – Respostas do questionário aplicado

De acordo com os dados levantados, o sistema APPCC foi implantado na empresa em 1997, após um programa de extensão da qualidade do cliente Nestlé, que por meio de um processo de qualificação de fornecedores, exigia da indústria de açúcar o cumprimento das BPF e das aplicações do plano APPCC. A implantação do APPCC iniciou-se com a formação da equipe responsável em determinar os PCC, e esta implantação se deu principalmente com base no documento CAC/RCP 1-1969 (Codex Alimentarius), que atualmente está em sua quarta revisão. Este documento trata-se do Codex Alimentarius, que consiste numa coleção de normas internacionais, que tem o objetivo de proteger a saúde dos consumidores.

No processo de implantação do APPCC, previamente houve a necessidade de adequação das instalações fabris para atender as Boas Práticas de Fabricação de acordo com os documentos legais, RDC 275, Portaria 326 e a Portaria CVS-15. Por se tratar de documentos legais, as empresas produtoras de alimentos têm obrigação de atendê-los. De acordo com a ANVISA (2013, n.p.), o documento RDC 275 de 21 de outubro de 2002 é uma Resolução que “foi desenvolvida com o propósito de atualizar a legislação geral, introduzindo o controle contínuo das BPF e os Procedimentos Operacionais Padronizados, além de promover a harmonização das ações de inspeção sanitária por meio de instrumento genérico de verificação das BPF”.

Sobre a Portaria 326, a ANVISA (2013, n.p.) diz que ela é, “Baseada no Código Internacional Recomendado de Práticas: Princípios Gerais de Higiene dos Alimentos CAC/VOL. A (1985), do Codex Alimentarius, e harmonizada no Mercosul, essa Portaria estabelece os requisitos gerais sobre as condições higiênico-sanitárias e de Boas Práticas de Fabricação para estabelecimentos produtores/industrializadores de alimentos”.

De acordo com a Secretaria de Estado da Saúde (São Paulo, 2013, n.p.), a portaria CVS-15, é um documento do estado de São Paulo, que estabelece: “A necessidade da normatização do transporte por veículos de alimentos para consumo humano; A necessidade da uniformização das ações de fiscalização dos veículos que transportam alimentos; Finalmente a necessidade de uma proteção eficaz dos alimentos transportados por veículos para diminuir os riscos de contaminação”. Antes deste processo de adequação e implementação do APPCC, a empresa não entendia que a fabricação do açúcar deveria ser qualificada como uma indústria alimentícia, pois este produto era visto como uma commoditie agrícola, assim como a soja, o trigo e o café por exemplo. Em 2006, a implantação da ISO 22000 foi facilitada porque já havia implementado na cadeia produtiva do açúcar o plano APPCC, as BPF e o programa 5S, que são base para a implantação desta norma. Aliás, as BPF e o programa 5S são pré-requisitos da norma, e o plano APPCC é um elemento chave. Outro fator que facilitou no processo de certificação de ISO 22000, foi que a empresa já era certificada pela norma ISO 9000, com isso, já existia um sistema de gestão implantado de acordo com as normas ISO, facilitando a harmonização da norma de segurança alimentar, ISO 22000.

Para a implantação da ISO 22000 foi necessário realizar uma consultoria para adaptação do plano APPCC para atender a norma. Após a implantação da norma de segurança alimentar, foram necessários alguns ajustes no plano APPCC em decorrência de pedidos de clientes que, por meio de auditorias de qualificações, passavam a solicitar maiores esclarecimentos sobre determinados contaminantes. Os clientes realizam auditorias internas na aplicação do APPCC na fabricação do açúcar, e a norma ISO 22000, por meio do seu sistema de gestão, facilita o gerenciamento de informações.

Comparando-se as respostas dos dois funcionários da empresa, foi possível observar que o plano APPCC, junto à norma ISO 9000, facilitou na certificação da ISO 22000, sendo este fator a maior relação do APPCC com ISO 22000 na empresa.

Por meio dos dados coletados no estudo de caso, observou-se que na empresa estudada há uma relação do sistema APPCC com a norma ISO 22000. Esta relação se dá pelo controle que o sistema APPCC exerce na cadeia de produção do açúcar. O sistema identifica e controla os Pontos Críticos de Controle em toda produção do produto, e este controle é um elemento chave para certificação da norma ISO 22000.

Conforme foi relatado, o sistema APPCC foi implantado na empresa antes da certificação da norma ISO 22000, e na época desta implantação do APPCC, a norma de segurança alimentar ainda não tinha sido lançada pela organização ISO.

O estudo mostrou que a certificação da norma ISO 22000 é facilitado caso a empresa já tenha funcionando o sistema APPCC e um sistema de gestão já certificado. Percebeu-se também, que para a empresa obter a certificação da norma ISO 22000 além de ter funcionando o sistema APPCC, anterior à este sistema, a empresa deverá trabalhar com as Boas Práticas de Fabricação. Assim sendo, as BPF são pré-requisitos para implantação do APPCC e consequentemente tornam-se também um pré-requisito para a norma ISO 22000.

Outro importante ponto observado, foi que houve uma facilitação na harmonização da norma ISO 22000 devido a empresa já ser certificada pela ISO 9001, isso significa que, com um sistema de gestão implantado por esta norma, fica mais fácil para a empresa implantar a norma de segurança alimentar ISO 22000.

Na entrevista, também foi possível identificar a alta participação dos clientes na exigência pela qualidade. Conforme foi relatado, a implantação das BPF e do APPCC aconteceu após um programa de extensão da qualidade do cliente Nestlé, que por meio de um processo de qualificação de fornecedores, exigia da indústria de açúcar o cumprimento dos requisitos destes sistemas. Após a implantação da norma ISO 22000, foram necessários ajustes no plano APPCC, não em decorrência da própria norma, mas sim por solicitações de clientes, que passaram a solicitar novos esclarecimentos sobre possíveis contaminantes no açúcar. A ISO 22000, por meio de seu sistema de gestão da segurança alimentar, facilita o gerenciamento destas informações. Foi notado que a certificação da norma ISO 22000 implantada na organização, garante aos clientes que a empresa mantém o sistema APPCC funcionando na cadeia produtiva de alimentos, e que ela tem capacidade de gerenciar e controlar seus pontos críticos de controle e fornecer qualquer informação necessária para garantir a segurança alimentar. Ou seja, além de a norma garantir que o sistema APPCC está implantado na cadeia de alimentos, ela ainda garante que há a possibilidade de se obter uma rastreabilidade do processo produtivo, permitindo aos clientes a capacidade de conseguir informações de todo processo produtivo, desde a matéria-prima até o produto final.

Por meio do estudo realizado, foi possível observar tanto na revisão bibliográfica, como no estudo de caso, a relação entre o plano APPCC e a norma ISO 22000. Esta relação se dá pelo gerenciamento dos pontos críticos proporcionado pela implantação da Análise dos Pontos Críticos de Controle. E no caso da empresa estudada, há uma relação benéfica, pois o fato da empresa ter implantado o plano APPCC facilitou na certificação da norma ISO 22000.

Assim, levantada a questão sobre como o gerenciamento do plano APPCC influencia nos requisitos a serem atendidos pela norma ISO 22000, pode-se inferir que o gerenciamento do plano APPCC influencia na norma por meio do controle dos pontos onde podem ocorrer contaminações do produto, os PCC. Por se tratar de um elemento chave para a norma, o APPCC deve ser implantado na organização antes da certificação da ISO 22000.

Desta forma, foi demonstrado que é positiva a relação entre o plano APPCC e a norma ISO 22000 na empresa pesquisada, pois, por se tratar de uma empresa produtora de açúcar, um produto alimentar, o processo produtivo de açúcar necessita de um controle dos possíveis pontos de contaminação na sua cadeia produtiva.

Foi confirmada a hipótese de que a norma ISO 22000, em sua implantação para a segurança alimentar, requer a identificação e o gerenciamento dos Pontos Críticos de Controle estabelecidos pelo sistema APPCC.

Outro fator em comum observado e que comprova a relação entre o APPCC e a ISO 22000, foi que nas duas implantações é necessário como pré-requisito a aplicação das Boas Práticas de Fabricação.

O estudo foi realizado com entrevistas em apenas uma empresa, e limitou-se a poucas fontes de dados – dois entrevistados. O ideal seria realizar estudos em outras empresas do setor de açúcar para verificar se a relação do APPCC com a ISO 22000 também é benéfica. Além disso, fica como sugestão a realização de estudos desse tipo em empresas de outros produtos alimentícios.

Mesmo com esta limitação, o trabalho contribui cientificamente ao demonstrar a relação do sistema com a norma facilitando a compreensão de ambos para as empresas que pretendem implantá-los. Por meio deste estudo é possível estabelecer as medidas necessárias para implantação do sistema APPCC e da norma ISO 22000.

ABNT. Associação Brasileira de Normas Técnicas. Sistemas de gestão da segurança de alimentos – Requisitos para qualquer organização na cadeia produtiva de alimentos. ABNT NBR ISO 22000, 2006.

ANVISA. Agência Nacional de Vigilância Sanitária. Disponível em: http://portal.anvisa.gov.br Acesso em: 30 ago. 2013

BERTHIER, F. M. Ferramentas de gestão da segurança de alimentos: APPCC e ISO 22000 (uma revisão). 2007. 37 f. Monografia (Especialização em Tecnologia de Alimentos) - Universidade de Brasília, Brasília.

BRASIL. Ministério da Agricultura. Cana-de-açúcar [s.d.a]. Disponível em <http://www.agricultura.gov.br/vegetal/culturas/cana-de-acucar> Acesso em: 13 ago. 2013.

______. Ministério da Agricultura. Codex Alimentarius [s.d.b]. Disponível em <http://www.agricultura.gov.br/internacional/negociacoes/multilaterais/codex-alimentarius> Acesso em: 13 ago. 2013.

______. Ministro de Estado da Saúde. Portaria nº 1.428/MS. Brasil: 1993. Disponível em: http://portal.anvisa.gov.brAcesso em: 27 abr. 2013.

CARVALHO, M. M.; PALADINI, E. P. Gestão da Qualidade: Teoria e casos. Rio de Janeiro: Elsevier, 2005.

CRUZ, A. G.; CENCI, S. A.; MAIA, M. C. A. Pré-requisitos para implementação do sistema APPCC em uma linha de alface minimamente processada. Ciência e Tecnologia de Alimentos. v. 26, n. 1, p. 104-109. Campinas: 2006. Disponível em: <http://www.scielo.br/pdf/cta/v26n1/28857.pdf>. Acesso em: 21 jul. 2013.

DIAS, S. I. P. Implementação da norma ISO 22000-2005 numa indústria de transformação de frutos secos. 2010. 95 f. Dissertação (Mestrado em Tecnologia e Segurança Alimentar) – Universidade Nova Lisboa, Lisboa. Disponível em: <http://run.unl.pt/bitstream/10362/5183/1/Dias_2010.pdf>. Acesso em: 21 jul. 2013.

FERNANDES, W. A. O movimento da Qualidade no Brasil. Ministério do Desenvolvimento, Indústria e Comércio Exterior. 2011. Disponível em: <http://www.inmetro.gov.br/barreirastecnicas/pdf/Livro_ Qualidade.pdf>. Acesso em: 27 abr. 2013.

MANUAL de elementos de apoio para o Sistema APPCC. Rio de Janeiro: SENAC/DN, 2001. 282 p. (Qualidade e Segurança Alimentar). Projeto APPCC Mesa. Convênio CNC/CNI/SEBRAE/ANVISA. Disponível em: <http://www.ead.sebrae.com.br/premios/BPSA/5/elementos-apoio-sistema-appcc.pdf>. Acesso em: 28 jul. 2013.

MARIANI, E. J. As normas ISO. Revista Científica Eletrônica de Administração, Garça, Ano VI, n. 10, jun. 2006. Disponível em: <http://faef.revista.inf.br/site/a/310-as-normas-iso.html>. Acesso em: 22 jul. 2013.

MARQUES, V. A. S. R. Norma NP EN ISO 22000:2005 – “Sistemas de gestão da segurança alimentar” Proposta de implementação numa empresa de engarrafamento de água. 2011. 81 f. Dissertação (Mestrado em Engenharia Química) – Universidade Técnica de Lisboa, Lisboa. Disponível em: <https://dspace.ist.utl.pt/bitstream/2295/1037619/1/Trabalho%20de%20Mestrado%20ISO%2022000.pdf>. Acesso em: 18 jul. 2013.

NICOLOSO, T. F. Proposta de integração entre BPF, APPCC, PAS 220:2008 e a NBR ISO 22000:2006 para indústria de alimentos. 2010. 70 f. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Santa Maria, Santa Maria. Disponível em: <http://cascavel.cpd.ufsm.br/tede/tde_arquivos/12/TDE-2010-11-17T145335Z-2942/Publico/NICOLOSO,%20TATIANA%20FERREIRA.pdf>. Acesso em: 18 jul. 2013.

ORGANIZAÇÃO PAN-AMERICANA DA SAÚDE. Codex Alimentarius Higiene dos Alimentos – Textos Básicos. Brasília: 2006. Disponível em: <http://www.anvisa.gov.br/divulga/public/alimentos/codex_ alimentarius.pdf>. Acesso em: 6 ago. 2013.

PALADY, P. FMEA: Análise dos Modos de Falha e Efeitos: prevendo e prevenindo problemas antes que ocorram. São Paulo: IMAM, 1997.

SÃO PAULO (Estado). Secretaria de Estado da Saúde. Coordenação dos institutos de pesquisa. Centro de vigilância sanitária. São Paulo: 1991. Disponível em: <http://www.cvs.saude.sp.gov.br/zip/E_PT-CVS-15_071191.pdf > Acesso em: 30 ago. 2013.

VENTURINI FILHO, W. G. Tecnologia de bebidas: matéria-prima, processamento, BPF/APPCC, legislação e mercado. São Paulo: Edgard Bliicher, 2005.

1. Engenheiro de Produção graduado pela Faculdade Campo Real (2014). Atualmente é mestrando em Engenharia de Produção na Universidade Tecnológica Federal do Paraná - UTFPR. E-mail: cleritokp@gmail.com

2. Engenheiro de Produção graduado pela Universidade de Franca (2013). Atualmente é mestrando em Engenharia de Produção na Universidade Tecnológica Federal do Paraná - UTFPR. E-mail: luis.cotian@gmail.com

3. Engenheira Civil graduada pela Universidade de Franca (2015). E-mail: francine.civileng@gmail.com

4. Engenheira Química graduada pela Fundação Universidade Regional de Blumenau (2002). Atualmente é mestranda em Engenharia de Produção na Universidade Tecnológica Federal do Paraná - UTFPR. E-mail: ana_oliveira31@hotmail.com