1. Introdução

Estamos situados em um cenário onde a globalização exige que as empresas se tornem cada vez mais competitivas. A busca pela melhoria é o objetivo das organizações que entendem a necessidade de superar seu concorrente e manter-se no mercado. Vivemos em uma fase em que fabricar com qualidade e satisfazer o cliente não é mais o bastante.

É necessário que a empresa surpreenda seu cliente. Mas como obter mais resultado sem aumentar fisicamente sua capacidade torna-se o desafio dos gestores.

Na organização, cada setor é similar a um membro do corpo. Cada um com suas respectivas atribuições. Para alcançar o resultado esperado, todos os “membros” devem trabalhar em sitonia. O setor de Recursos Humanos deve oferecer colaboradores preparados e garantir a capacitação destes, o setor de Qualidade assegura o produto conforme especificações do cliente, o setor Financeiro deve garantir a boa gestão dos recursos, o setor de produção destaca-se pois precisa produzir com eficiência e assim, cada parte da organização segue com seus objetivos.

A Manutenção é um assunto abordado pela Administração da Produção há muitos anos nas empresas, porém seu gerenciamento no cotidiano da empresa, ainda possui oportunidades de melhoria que podem otimizar os recursos físicos e consequentemente o desempenho da produção. Segundo Corrêa & Corrêa (2007), as falhas nos recursos físicos podem resultar em conseqüências que vão desde perdas financeiras, de imagem, de vidas humanas, entre outros.

Assim como a Produção possui ferramentas para otimizar o processo como OEE (Overall Equipment Effectiveness) SMED (Single Minute to Exchange of Die), no setor de Manutenção existe TPM (Total Productive Maintenance)

1.1. TPM – Manutenção Produtiva Total

A TPM (Total Productive Maintenance) compõe o grupo de ferramentas de Lean Production e tem a capacidade de criar um ambiente de melhoria contínua dos sistemas produtivos, minimizando falhas ou perdas nos processos. É composta por uma série de métodos destinados a garantir que cada máquina em um processo de produção seja sempre capaz de realizar tarefas necessárias para que a produção jamais seja interrompida, através da integração de pessoas, processos e equipamentos.

Afirmam Kardec e Nascif (2002), que a Manutenção Produtiva Total é um conceito Japonês inovador, pois a origem da TPM pode ser localizada em 1951 quando a Manutenção Preventiva, originalmente concebida nos EUA, foi introduzida no Japão, na empresa Nippon Denso Co. Ltd., integrante do Grupo Toyota. A Nippon Denso foi à primeira companhia a introduzir, de forma ampla, um programa de manutenção preventiva em 1960.

A mesma seguia a manutenção preventiva e também adicionou a Manutenção Autônoma executada pelos operadores. Kardec e Nascif (2002) corroboram afirmando que, a manutenção preventiva juntamente com manutenção autônoma e melhoria da mantenabilidade deu a luz a Manutenção Produtiva Total em 1970.

Assim a TPM iniciou-se na indústria automobilística, passando rapidamente a fazer parte da cultura organizacional de empresas de outros ramos industriais: eletrodomésticos; alimentícios; farmacêuticos; plásticos; eletrônicos; entre outros.

(SUZUKI 1992); (FERNANDES 2005); (CORRÊA & CORRÊA 2007), contribuem afirmando que para a implantação da TPM, necessitam de aproveitamento das pessoas, dos equipamentos e a total organização, ou seja, uma reestruturação organizacional, por meio da participação total.

Fernandes (2005) completa afirmando que a TPM auxilia na diminuição de custos.

O conceito exige treinamento para os funcionários e o aperfeiçoamento contínuo dos processos. O objetivo da TPM não é somente prevenir as quebras e os defeitos dos equipamentos, mas também a manutenção produtiva rentável, de forma efetiva e econômica.

O cenário atual dos setores de Manutenção possuem a TPM como ferramenta protagonista que propõe falha zero, quebra zeo, a qualidade do equipamento e produto aumentando a efieicência da planta.

1.2. Pilares da TPM

A JIPM (Japan Institute Productive Management) ensina que a estrutura do TPM está baseada em 8 pilares, onde a aplicação de todos levará a empresa a um resultado de excelência. Estes possuem, objetivos próprios, conforme demonstrado a seguir:

- Pilar Manutenção da Qualidade: garantir zero defeito de qualidade, mantendo condições ideais de materiais, equipamentos, métodos e pessoas;

- Pilar Melhoria Especifica: conhecer e eliminar perdas de todo o processo produtivo através de técnicas analíticas;

- Pilar Segurança, Saúde e Meio ambiente: busca de zero acidentes, com danos pessoais, materiais e ambientais, através de equipamentos confiáveis, prevenção do erro humano e processos e equipamentos que não agridam o meio ambiente;

- Pilar Manutenção Planejada: busca reduzir custos de manutenção, mantendo condições ótimas de processos e equipamentos, através de atividades de melhoria continua e gerenciamento da manutenção. Suportar fortemente o Pilar de Manutenção Autônoma;

- Pilar Office TPM: identificar e eliminar perdas administrativas; tipicamente reduz tempo e aumenta a qualidade/precisão das informações;

- Pilar Controle Inicial: aproveitar o conhecimento adquirido por melhorias e introduzir novos projetos sem qualquer tipo de perda (velocidade, qualidade, tempo, custo, quebras, etc.);

- Pilar Educação e Treinamento: desenvolver o conhecimento e habilidades suportando os outros pilares no desenvolvimento das atividades de TPM;

- Pilar Manutenção Autônoma: detectar e lidar prontamente com as anormalidades observadas nos equipamentos, de forma a manter condições ideais de funcionamento.

1.3. Implementação da TPM

Para a implementação da fase preparatória do TPM, estima-se em média um período de 3 a 6 meses, enquanto que, para o início do estágio de consolidação de 2 a 3 anos, mas é comum levar de 3 a 5 anos para que o TPM funcione efetivamente. Day, Troy e Heller (2004, p. 2) comentam que uma das dificuldades na implementação do TPM como estratégia deve-se a um número considerável de anos para se obter resultados satisfatórios, e acrescenta: “não há nenhum modo rápido de implantar o TPM”. É necessário o cumprimento de 12 etapas para a implantação do TPM das quais (GUELBERT 2008) aborda:

Estágio de preparação

1ª Etapa: Comprometimento da alta gerência. Não basta que a gerência esteja envolvida, deve estar comprometida. Deve ser divulgado a todos os funcionários informações sobre TPM, sobre o compromisso da direção superior e sobre as intenções e expectativas em relação ao método.

2ª Etapa: Campanha de difusão do método. Uma das principais metas do TPM é aperfeiçoar os recursos humanos, equipamentos e instalações. Assim, deve ser elaborado um programa de educação introdutória a todos os gerentes, supervisores e facilitadores em cursos e conferências específicas, para que estes possam aplicar o TPM.

3ª Etapa: Definição das coordenadorias e nomeação dos coordenadores para gerenciar o programa e formar os grupos de trabalho. Deve ser estabelecido um comitê de coordenação de implantação, composto preferencialmente por gestores, que nomearão suas equipes de trabalho em cada área. A atividade desenvolvida pelo grupo de trabalho é uma das características do TPM, grupos estes, liderados por elementos que se destacam nas funções de supervisão.

4ª Etapa: Política básica e metas. As metas devem ser estabelecidas com referência nos valores atuais dos itens que serão melhorados: previsão do tempo necessário para a obtenção do conceito de excelência empresarial e decisão da meta primária e secundária (qualitativa e quantitativa) a serem obtidas, como percentuais de redução de falhas, percentagens de incremento de disponibilidade, percentagens de aumento de produtividade, etc.

5ª Etapa: Plano Piloto É necessário que se estabeleça um plano piloto para acompanhar desde a preparação para a introdução até a implementação definitiva. Ele irá possibilitar os progressos, e estabelecer parâmetros atuais e comparativos do desenvolvimento.

Estágio de implantação

6ª Etapa: Início da implementação Um evento deve ser planejado para a ocasião, com a participação de todos os funcionários, onde os diretores os estimularão para o sucesso do programa. Antes do dia da implantação, o processo de educação introdutória em TPM deve estar concluído.

7ª Etapa: Kobetsu-Kaizen para a obtenção da eficiência nos equipamentos e Instalações Trata-se do levantamento detalhado das necessidades de melhoria de um equipamento, efetuado por um grupo formado por engenheiros, gerentes de linha, mantenedores e operadores. Este grupo selecionará uma linha de equipamentos sujeita a algum gargalo gerador de perdas crônicas, e que dentro de três meses, possam ser alcançadas as melhorias propostas. Todos os membros do grupo devem apresentar sugestões quanto à melhoria do objeto de estudo.

Estágio de implementação

8ª Etapa: Estabelecimento de Jishu-Hosen (manutenção autônoma) Cada operador deve controlar seus próprios equipamentos, obedecendo a passos, um de cada vez, só passando ao seguinte após a conclusão do anterior com apoio e avaliação dos gerentes.

9ª Etapa: Eficácia dos equipamentos pela engenharia de produção (operação + manutenção). Esta etapa contempla normalizar e transformar em rotina o que foi estabelecido na etapa anterior, desenvolvendo produtos fáceis de fabricar e equipamentos fáceis de operar e manter. Estabelecer condições para eliminação de defeitos de produtos e facilitação de controles.

10ª Etapa: Estabelecimento do sistema para obtenção da eficiência global nas áreas de administração Essa etapa envolve atividades que têm como objetivo apoiar a produção e incrementar a eficiência nos escritórios e nos equipamentos. Essas atividades devem ser planejadas de forma a obter a eficiência global do sistema administrativo.

11ª Etapa: Estabelecimento do sistema procurando a promoção de condições idéias de segurança, higiene e ambiente agradável de trabalho.

Estágio de consolidação:

12ª Etapa: Aplicação plena do TPM (ampliação aos demais equipamentos) e incremento dos respectivos níveis. Nesta etapa devem ser definidas novas metas e desafios e verificar a necessidade de ajustes. O êxito na implementação da estratégia TPM está intimamente ligado ao comprometimento dos operadores de máquinas.

1.4. Objetivo da pesquisa

A metodologia TPM demanda disciplina e paciência pois até finalizar a implementação de todos os pilares, requer tempo. Muitas empresas possuem dificuldade para implementação desta virtuosa metodologia desistindo ainda no início pela falta de controle inicial e disciplina dos envolvidos.

Diante das barreiras encontradas ainda no início da implementação da TPM, a tentativa de facilitar de modo eficiente o avanço da TMP através da GRD será o desafio do trabalho.

Sendo assim, o objetivo do estudo é utilizar a ferramenta de GRD (Gerenciamento da Rotina Diária) no setor de Manutenção como precedente da TPM, ou seja, verificar se o GRD pode ser utilizado como um atalho para a implantação da TPM.

O artigo objetiva realizar um breve levantamento do referencial teórico nacional e principalmente internacional das ferramentas utilizadas.

A pesquisa consiste em uma análise detalhada dos requisitos da Norma ISO 9001:2008 correlacionando-os com a interface da ferramenta de Gerenciamento da Rotina.

Utilizando este procedimento, um modelo será proposto para auxiliar a implantação da TPM no setor de Manutenção. Em suma o processo é composto pos duas fases:

- Planejamento para iniciar a implantação, no qual envolve a elaboração do modelo, definição dos métodos de acompanhamento (auditoria) e estabelecimento de diretrizes de verificação. Criação de indicadores de desempenho para monitoramento também está incluso nesta fase;

- Execução do modelo criado e estabelecido, ou seja, aplicação de auditoria, considerando os critérios pré-estabelecidos de pontuação, alimentação dos indicadores de desempenho e avaliação dos resultados.

Após a implantação do modelo e obedecido o prazo de 12 mêses de utilização, os resultados serão evidenciados para avaliar a eficiência do modelo proposto.

Por fim, o estudo visa verificar a utilidade do modelo face à TPM. O intuido é comprovar a viabilidade de usá-lo substituindo os tradicionais pilares da metodologia japonesa – TPM.

O processo de implementação de GRD será detalhado, mostrando os itens críticos que formam a base para implementação da TPM. Indicadores gerenciais serão propostos e métodos de aferição dos resultados serão abordados para garantir que a área de Manutenção esteja preparada para receber de maneira madura, a metodologia TPM.

No desenvolvimento da pesquisa, uma fábrica de estruturas para linhas de transmissão de energia elétrica será o laboratório em que serão introduzidas as melhorias para teste e validação.

Com a implementação da Ferramenta de GRD, espera-se um setor mais maduro para receber os demais conceitos da TPM e assim progredir para o desenvolvimento dos pilares do conceito Japonês.

Estima-se que a facilidade de seguir adiante com as demais fases da TPM seja notada através da organização e controle do setor.

2. Referencial teórico

Inúmeras pesquisas no setor de Manutenção objetivam facilitar o trabalho dos gestores para controlar as atividades, educar e capacitar os funcionários e otimizar os processos internos. (MARQUEZ & GUPTA 2005), (OLIVA et al 2013), (AHMAD & KAMARUDDIN 2012), (LÓPEZ-CAMPOS et al 2013), (AJUKUMAR & GANDHI 2013), (NIU et al, 2010), (LI & GAO 2010). Percebe-se uma evolução neste setor da industria que torna-se cada vez mais importante para as plantas industriais e, a produtividade torna-se um tema mais atrativo para pesquisa (MACKELPRANG & NAIR 2010) (MELO et al, 2013).

Também porque, atualmente a administração está integrada com os setores de qualidade, suprimentos dentre outros, isto faz com que a integração entre eles seja estudada cada vez mais (KHAN & DARRAB 2010) (Konecny & Thun 2011).

Alguns pesquisadores buscam propor novas estratégias para direcionar o serviço de manutenção nas plantas fabris para que melhores resultados sejam alcançados. (LE & TAN, 2013), (MESELHY at al, 2010), (Ni J. et al, 2012), (CASTRO, 2008) (YADAVALLI at al, 2013), (ZIO & COMPARE 2013), (CHANG at al, 2011).

Mas na verdade, os conceitos primários desta metodologia são originados da cultura japonesa. Os princípios foram aprimorados de acordo com o desenvolvimento e aplicação e empresas onde o sucesso foi o resultado das consultorias conduzidas. Diversos pesquisadores e acadêmicos tem desenvolvido estudos neste contexto aplicando a TPM e tratando estudos de casos em sua totalidade com sucesso onde a ferramenta alcançou resultados satisfatórios.

2.1. Manutenção centrada na confiabilidade e planejamento de manutenção

Planeamento de manutenção é um dos principais desafios das industrias, pois compreende não apenas o conhecimento técnico de equipamentos –

The prediction of deterioration and of its effects on the production is a central challenge within maintenance planning approaches. The main part of the models which are used to predict expected machine conditions are based on historical data or data from long term studies about the condition of the machine or its components.(AURICH & SIENER, 2011)

mas também, um pensamento macro que envolve a interface da Produção e Manutenção. Podemos considerar então que “Planejamento de estratégia de manutenção e programação de manutenção são os dois principais processos dentro do planejamento de manutenção.” (VIJANDE & SÁNCHEZ & TRESPALACIOS 2011 - tradução nossa).

O planejamento da manutenção é essencial para que haja controle e qualidade dos equipamentos. Porém as organizações encontram dificuldades no âmbito parceria entre o setor de Manutenção e os demais. (NOURELFATH & CHÂTELET 2012). Mesmo diante destas barreiras, estudos propõem novas alternativas para otimizar esta atividade (ZHOU et al, 2012).

Portanto, para assegurar uma parceria com credibilidade entre as áreas envolvidas, a comunicação deve ser clara e objetiva. Para que isto ocorra, a norma ISO 9001 proporciona ferramentas capazes de alimentar as lacunas existentes entre setores de uma empresa e, não obstante entre Produção e Manutenção. Com o GRD pode-se desdobrar tais ferramentas introduzindo práticas gerenciais na base da equipe.

A princípio, o histórico do processo manutenção é requisito básico para garantir a credibilidade perante seus clientes e o domínio das variáveis do equipamento.

2.2. Perdas – (loss prevention)

Atualmente, existem muitos estudos para a otimização da função manutenção nas indústrias e modelos para prevenção de perdas. (WANG, Y., et al. 2012) em seu trabalho, aborda a estratégia de manutenção baseada em riscos (Risk-Based Maintenance – RBM) que é uma ferramenta útil para projetar um cronograma de manutenção com melhor custo-benefício; seu objetivo é reduzir o risco global na instalação operacional.

2.3. Norma iso 9001:2008

A ISO 9001 é um conjunto de requisitos que tem como objetivo orientar as empresas no sistema de gestão da qualidade, com o objetivo de satisfazer os clientes, buscar a melhoria contínua e assegurar a competitividade da empresa. Esta norma pode ser aplicada a qualquer tipo e porte de organização.

ISO é a sigla da Organização Internacional de Normalização (International Organization for Standardization), com sede em Genebra, Suíça e que cuida da normalização (ou normatização) em nível mundial.

Aplicavel em campos tão distintos quanto materiais, produtos, processos e serviços, sua utilização torna-se vantajosa para as empresas uma vez que lhes confere maior organização, produtividade e credibilidade, aumentando a sua competitividade no mercado (SINGH 2011),. Neste contexto, para implantação desta norma, pequenas ações são necessárias e para que estas se concretizem, pode-se utilizar outra metodologia, chamada Gerenciamento da Rotina.

O Gerenciamento da Rotina é centrado na implementação de metas e monitoramento dos resultados de processo, os quais são comparados com as metas e, em caso de desvios nos indicadores, ações de contramedidas são propostas.

2.4. Indicadores de desempenho

A necessidade de efetuar medições em todos os processos industriais (em tudo o que queremos controlar) é requisito para que haja controle. Mas o consenso acerca daquilo que devemos medir é um desafio. Aos gestores de manutenção é exigido o controle das operações de manutenção e estarem sempre aptos para demonstrar o seu nível de performance. Os gestores têm tendência a medir aquilo que é fácil de medir, em vez daquilo que é necessário medir, (GOMES et al. 2004).

Indicadores de desempenho não são definidos isoladamente, mas deve ser o resultado de uma análise cuidadosa da interação da função de manutenção com outras funções organizacionais. (MUCHIRI,P.,et al. 2010, tradução nossa)

Como reportado por Kumar (2006) a estrutura de um indicador de performance necessita de ser vista sob diferentes aspectos. O teste S.M.A.R.T. pode ser utilizado para verificar os atributos dos indicadores, onde:

Específico (Specific): claro, inequívoco e completamente focado no que se quer medir para evitar más interpretações. Deve incluir todas as definições necessárias bem como tudo aquilo que se assume, para ser facilmente interpretado.

Mensurável (Measurable): pode ser quantificado e comparado com outros dados. Deve ser possível utilizá-lo em análises estatísticas.

Atingível (Attainable): deve ser possível de atingir dentro de limites razoáveis e credíveis dentro das condições aceites como de “funcionamento normal”.

Realista (Realistic): encaixa-se nas condições específicas da organização e os custos de aquisição e tratamento dos dados são compensados pela sua utilização.

Oportuno (Timely): o indicador deve refletir o status da organização a cada momento.

Performance measurement is a fundamental principle of management. Like other manufacturing functions, performance measurement is important in managing the maintenance function. Well-defined performance indicators can potentially support identification of performance gaps between current and desired performance and provide indication of progress towards closing the gaps. In addition, performance measures provide an important link between the strategies and management action and thus support implementation and execution of improvement initiatives. (Van Horenbeek, A., et al. 2012).

Indicadores de desempenho são fundamentais no processo de manutenção também. Assim como a área de Produção necessita de indicadores para identificar o desempenho de seu processo, estes são indispensáveis para a Manutenção, pois auxilia na condução da equipe e exploração dos gargalos existentes na área.

Com o objetivo de mensurar o desempenho das empresas através de fatores objetivos (ONDREJ 2012) criou um composto de fórmulas para medir produtividade, assim como (MÁRQUEZ 2012) evidencia um método prático para a avaliação de manutenção em equipamentos industriais por meio de indicadores e atributos específicos. E para mensurar o desempenho da função manutenção, (MUCHIRI, et al., 2010) montou uma estrutura de indicadores capazes de mensurar importantes elementos da manutenção.

2.5. Gestão de resultados

O desempenho e a competitividade de empresas de manufatura são dependentes da confiabilidade, disponibilidade e produtividade de suas instalações de produção. Para assegurar que a planta atinja o desejado desempenho, gestores de manutenção precisam não apenas da capacidade tecnica de sua equipe mas de ferramentas gerencias para que todas as variaveis envolvidas estejam controladas pois Manufacturing systems are planned, controlled and maintained with the objective to supply products with a predetermined quality level and maximize the utilization of available production capacity (MESELHY & ELMARAGHY, 2010).

3. Metodologia

O trabalho consiste em experimentar a utilização da ferramenta GRD como base ou intermediação para que o setor de manutenção adquira condições para implementação da TPM. Já é de conhecimento que a TPM possui fases e, cada uma dessas fases demanda tempo de implantação e amadurecimento da mudança no setor. A pesquisa tem como intuito validar uma sistemática para substituir passos iniciais como os pilares de controle, educação e treinamento assim também como a redução de perdas, utilizando apenas a GRD como ferramenta. Para o estudo além da revisão bibliográfica, adotou-se uma metodologia experimental em uma fábrica de estruturas para linha de transmissão de energia elétrica que consistiu em monitoramento durante 13 meses.

3.1 materiais e métodos

Foi proposto um modelo conforme Apêndice 1 para auxiliar a implantação da TPM no setor de Manutenção. Em suma o processo é composto pos duas fases:

- Planejamento para iniciar a implantação, no qual envolve a elaboração do modelo, definição dos métodos de acompanhamento (auditoria) e estabelecimento de diretrizes de verificação. Criação de indicadores de desempenho para monitoramento também está incluso nesta fase;

- Execução do modelo criado e estabelecido, ou seja, aplicação de auditoria, considerando os critérios pré-estabelecidos de pontuação, alimentação dos indicadores de desempenho e avaliação dos resultados.

Após a implantação do modelo e obedecido o prazo de 12 mêses de utilização, os resultados serão evidenciados para avaliar a eficiência do modelo proposto.

3.2 o modelo

O modelo elaborado com critério tem como objetivo monitorar e avaliar atividades básicas ao setor de Manutenção e Produção consequentemente O método consiste em um diagnóstico composto de perguntas coerentes à norma ISO 9001. Tais perguntas são elaboradas conforme itens específicos que a organização como um todo deve obedecer. Sendo assim, ao preparar o modelo para aplicação em setor específico, é possível direcionar cada uma das perguntas aos níveis de ocupação (cargo) conforme atribuições. Desta maneira todos os colaboradores do setor são envolvidos visando como produto, o comprometimento destes.

Na planilha do questionário existe a coluna do item avaliado, qual metodologia de avaliação pode e deve ser utilizada, a quem se destina a arguição e que conceito aplicar conforme a evidência encontrada na aplicação do questionário.

O resultado do diagnóstico é dado após contabilizados os itens considerando média simples dos níveis de gestão (superior e intermediária) e operacional.

3.3 a auditoria

O objetivo da auditoria é averiguar se os itens estabelecidos no modelo como critérios, estão em conformidade. Ou seja, examina de maneira cuidadosa e sistemática se existe a prática das atividades conforme o padrão.

As AGRD, realizadas por auditores qualificados por curso específico (Auditor Interno de Qualidade – Norma ISO 9001), são tabuladas pelos próprios auditores após arguição no setor auditado. A nota é o produto do consenso entre os auditores após avaliar cada item individualmente.

Os resultados são dispostos na área para conhecimento de todos e divulgação geral. Assim também, não havendo o alcance da meta, o plano de ação para o alcança-la também deve ser disposto.

A Auditoria de Gerenciamento da Rotina do Dia a Dia – AGRD torna-se um ciclo no modo em que após sua realização e divulgação do resultado, o setor avaliado deve apresentar um Plano de Ação utilizando a metodologia PDCA idealizado por DEMING (1982). Neste Plano, ações são propostas para atingir melhor pontuação nas próximas auditorias e assim sucessivamente.

Em consequência deste plano, uma ferramenta chamada MASP – Matriz de Análise e Solução de Problemas é utilizada como apoio para os envolvidos no processo, que é oriundo do não alcance de metas.

Para que o ciclo de auditoria seja contínuo e obtenha-se um resultado em curto prazo, definiu-se uma periodicidade trimestral para as auditorias. Deste modo, foi elaborado um procedimento operacional para esta atividade.

No apêndice é possível observar o esboço do diagnóstico elaborado para conduzir a atividade da auditoria.

4. Discussão e resultados

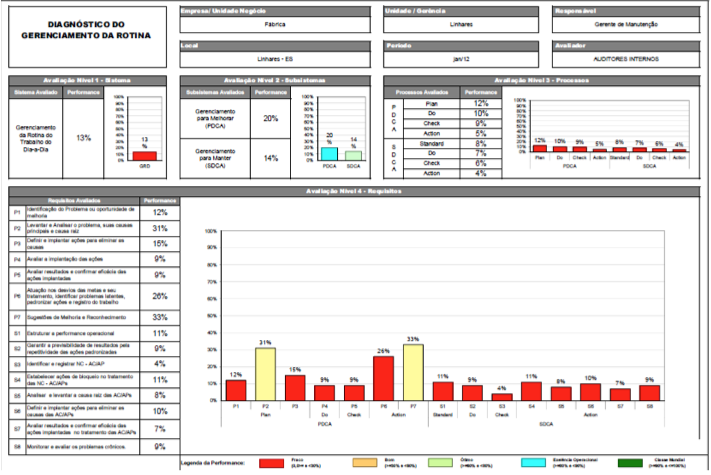

No gráfico abaixo se pode perceber a situação em que o setor se encontrava considerando a capacidade dos colaboradores em identificar problemas, analisá-los e definir ações para eliminar as causas. As pessoas trabalhavam sem participar ativamente do processo de gestão do setor e a performance operacional era baixa.

Os resultados não tinham previsibilidade e as ações de bloqueio, quando eram tomadas, nem sempre alcançavam o objetivo com sucesso.

Gráfico 1 – Gráfico de Resultado da Auditoria de Gerenciamento da Rotina (Jan 2012)

Fonte: o autor

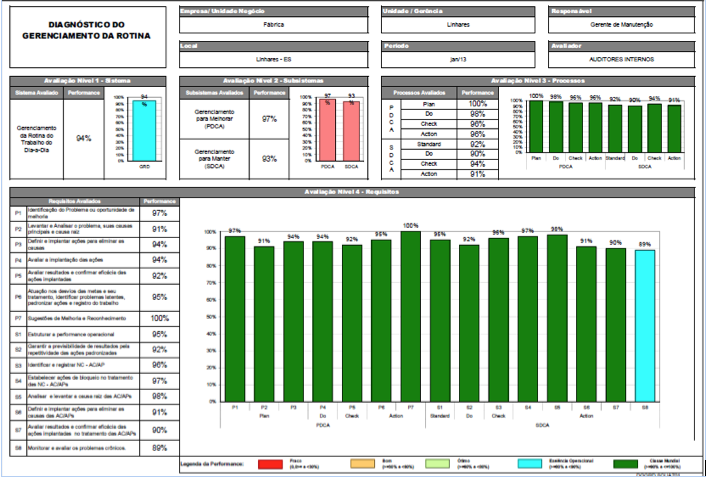

No fim do período de pesquisa é notório um comportamento diferente dos resultados. após um ano de implementação do Gerenciamento da Rotina, as medidas implementadas acarretam em uma equipe mais madura, ciente dos resultados do setor e capaz identificar problemas, atuar de maneira preventiva e corretiva diante destes. O diferencial pode ser percebido também na qualidade e eficiência da planta fabril.

Gráfico 2 – Gráfico de Resultado da Auditoria de Gerenciamento da Rotina (Jan 2013)

Fonte: o autor

Em um período de 12 meses, o crescimento foi representativo. Notou-se um envolvimento dos colaboradores do setor e engajamento da equipe em mostrar resultados. O empenho dos envolvidos proporcionou uma melhora significativa no âmbito de gestão do setor e consequentemente a performance operacional apresentou melhoras.

Considerando os pilares iniciais para implantação do conceito TPM, pode-se identificar que a ferramenta foi capaz de estabelecer padrões para eliminar perdas otimizando tempo, reduzir custos de manutenção através de previsão de falhas (previsibilidade de resultados pela repetitividade de ações padronizadas) e é possível perceber maior autonomia dos colaboradores pois a participação no processo tornou-se maior.

O Controle Inicial que é um dos pilares mais importantes para iniciar a implantação de TPM pode ser considerado implementado através desta ferramenta. A partir deste pilar firmado, é possível inserir qualquer tipo de melhoria pois o controle poderá gerar histórico e permitir comparações.

O pilar Educação e Treinamento foi alcançado pois a performance da equipe demonstra maturidade e habilidade na utilização de métodos de identificação de problema, levantamento de causas e definição de bloqueio para evitar que o problema seja paulatino.

Como pudemos perceber diversas estratégias novas surgindo para auxiliar o gestor industrial, novas ferramentas para obter resultados positivos, o método pesquisado pode contribuir com o acervo de opções para gestores que demandam de agilidade na implantação da metodologia TPM sem perder sua essência e conquistando melhorias em diversos segmentos de sua planta industrial.

5. Considerações finais

Diante do sucesso adquirido com a implantação da ferramenta, é possível concluir que este método pode agregar ao conjunto de referências disponíveis no mercado atual. Para quem deseja obter resultados positivos de maneiras inovadoras mas sem perder a raiz da metodologia TPM pode aderir ao desafio de adotar o método em estudo pois certamente alcançará um produto satisfatório em sua planta industrial.

É sugerido que continue com utilização da ferramenta para verificar a curva de relação entre os pilares que podem ser alcançados com a aplicação da mesma, ou seja, qual grau de satisfação que o método proposto pode oferecer em relação à implantação dos pilares da TPM.

6. Referências

AHMAD, R. KAMARUDDIN, S. An Overview of time-based and condition-based Maintenance in Industrial Application. Computers & Industrial Engineering, 2012.

AJUKUMAR, V.N. GANDHI, O.P. Evaluation of Green Maintenance Initiatives in Design and Development of Mechanical Systems using an Integrated Approach. Journal of Cleaner Production, n. 51, p. 34-46, 2013.

CASTRO, I.T. A model of imperfect preventive maintenance with dependent failure modes. European Journal of Operational Research, 2008.

CHANG, W. L. YEH, R. H. KAO, K. C. Preventive-maintenance policy for leased products under various maintenance costs. Expert Systems with Applications, n. 38, p. 3558–3562, 2011.

CORRÊA, H.L.; CORRÊA, C.A. Administração de produção e operações: manufatura e serviços – Uma Abordagem Estratégica, 2. Ed. São Paulo: Atlas, 2007.

DAY, James; TROY, David; HELLER, Darryl. The Implementation of Autonomous Maintenance (Part 1 in a series of the Total Productive Manufacturing Experience). ANADIGICS Inc, 141 Mt. Bethel Road, Warren. 2004.

DEMING, W. E. Quality, Productivity and Competitive Position. Massachusetts Institute of Technology, 1982, p. 373.

FERNANDES, A. R. Manutenção Produtiva Total: uma ferramenta eficaz na busca da perda-zero, 2005, 18 f. Monografia (Especialização em Engenharia de Produção) - Universidade Federal de Itajubá - UNIFEI, Itajubá, 2005.

GOMES, Carlos F., YASIN, Mahmoud M. and LISBOA, João V. “A literature review of manufacturing performance measures and measurements in an organizational context: a framework and direction for future work”, Journal of Manufacturing Technology Management, vol. 15, n. 6, p. 511-530, 2004.

GUELBERT, Marcelo. GEM – Gestão estratégica da manufatura. Proposta para integração de ferramentas na produção em médias empresas. Universidade Federal de Santa Catarina Programa de Pós-Graduação em Engenharia de Produção. Tese de doutorado, 2008.

HORENBEEK, V. A. et al. Joint maintenance and inventory optimization systems: Areview. International Journal of Production Economics, 2012.

KARDEC, A.; NASCIF, J. Manutenção: Função Estratégica. 2 ed. Rio de Janeiro: Qualitymark, 2002.

KHAN, M. R. R. DARRAB, I. A. Development of analytical relation between maintenance, quality and productivity. Journal of Quality in Maintenance Engineering, vol. 16, n. 4, p. 341-353, 2010.

KONECNY, Philipp A. THUN, Jorn-Henrik. Do it separately or simultaneously – An emprirical analysis of a conjoint implementation of TQM and TPM on plant performance. Int. J.ProductionEconomics n. 133. p. 496–507, 2011.

KUMAR, EDWIN Vijay, CHATURVEDI, S.K. and DESHPANDE, A.W., “Maintenance of industrial equipment. Degree of certainty with fuzzy modelling using predictive maintenance”, International Journal of Quality & Reliability Management, vol. 26, n 2, p. 196-211, 2009.

LE, M. D. TAN, C. M. Optimal maintenance strategy of deteriorating system under imperfect maintenance an dinspection using mixed inspection scheduling. Reliability Engineering and System Safety, n. 113 p. 21–29, 2013.

LI, D. GAO, J. Study and application of Reliability-centered Maintenance considering Radical Maintenance. Journal of Loss Prevention in the Process Industries n. 23 p. 622-629, 2010.

LÓPEZ-CAMPOS, A. M. MÁRQUEZ, A. C. FERNÁNDEZ, J. F. G. Modelling using UML and BPMN the integration of open reliability, maintenance and condition monitoring management systems: An application in an electric transformer system. Computers in Industry, n. 64 p. 524–542, 2013.

MACKELPRANG, A. W.NAIR, A. Relationship between just-in-time manufacturing practices and performance: A meta-analytic investigation. Journal of Operations Management n. 28 p. 283–302, 2010.

MÁRQUEZ, Adolfo Crespo. Martínez, Luis Barberá. Díaz, Vicente González-Prida. Leon, Pedro Moreu de Leon. A practical method for the maintainability assessment in industrial devices using indicators and specific attributes. Reliability Engineering and System Safety n. 100 84–92, 2012

MESELHY, K.T. ELMARAGHY, W.H. ELMARAGHY, H.A. A periodicity metric for assessing maintenance strategies. CIRP Journal of Manufacturing Science and Technology n. 3 p. 135–141, 2010.

MELO, C. O. CRUZES, D. S. KON, F. CONRADI, R. Interpretative case studies on agile team productivity and management. Information and Software Technology n. 55 p. 412–427, 2013.

MESELHY K. T. , ELMARAGHY W. H., ELMARAGH, H. A. A periodicity metric for assessing maintenance strategies. * Intelligent Manufacturing Systems Centre, University of Windsor, 204 Odette Building, 401 Sunset Avenue, Windsor, Ontario, Canada CIRP Journal of Manufacturing Science and Technology. 2010.

MUCHIRI, P. PINTELON, L. GELDERS, L., MARTIN, H. Development of maintenance function performance measurement framework and indicators. International Journal of Production Economics (2010),

NI, J. JIN, X. KOREN, Y. Decision support systems for effective maintenance operations. CIRP Annals - Manufacturing Technology (2012)

NIU, G. YANG, B. PECHT, M. Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance. Reliability Engineering and System Safety n. 95. P. 786–796, 2010.

NOURELFATH, M CHÂTELET, E. Integrating production,inventory and maintenance planning for aparallel system with dependent components. Reliability Engineering and System Safety. 59–66, 2012.

OLIVA, M. G. WEBER, P. IUNG, B. PRM-based patterns for knowledge formalisation of industrial systems to support maintenance strategies assessment. Reliability Engineering and system Safety. 2013.

ONDREJ, M. JIRI, H. Total Factor Productivity Approach in Competitive and Regulated World. Procedia - Social and Behavioral Sciences n. 57 p. 223 – 230, 2012.

SELVIK, J. T. AVEN, T. A framework for reliability and risk centered maintenance. Reliability Engineering and System Safety n. 96 (2011) 324–331.

SIENER M., AURICH J.C.. Quality Oriented Maintenance Scheduling Institute for Manufacturing Technology and Production Systems, University of Kaiserslautern, Kaiserslautern, Germany CIRP Journal of Manufacturing Science and Technology 2011.

SINGH, P. J. POWER, D. CHUONG, S. C. A resourse dependence theory perspective of ISO 9001 in managing organizational environment. Journal of Operations Management n. 29 p. 49–64, 2011.

SUZUKI, T. TPM in process industries. Portland: Productivity Press, 1994.

VIJANDE M. L. S., SÁNCHEZ J. A. L., TRESPALACIOS J. A.. How organizational learning affects a firm's flexibility, competitive strategy, and performance. Journal of Business Research (2011)

VIJANDE M. L. S., SÁNCHEZ J. A. L., TRESPALACIOS J. A.. How organizational learning affects a firm's flexibility, competitive strategy, and performance. Journal of Business Research (2011)

WANG, Y. CHENG, G. HU, U. WU, W. Development of a risk-based maintenance strategy using FMEA for a continuous catalytic reforming plant, Journal of Loss Prevention in the Process Industries (2012).

YADAVALLI, V. S. S. LYNCH, P. ADENDORFF, K. ADETUNJI, O. Optimal spares and preventive maintenance frequencies for constrained industrial systems. Computers & Industrial Engineering n. 65. p. 378–387. 2013.

ZIO, E. COMPARE, M. Evaluating maintenance policies by quantitative modeling and analysis. Reliability Engineering and System Safety n. 109. p. 53–65, 2013.

ZHOU, Xiaojum. LU, Zhiqiang. XI, Lifeng. Preventive maintenance optimization for a multi-component system under changing job shop schedule. Reliability Engineering and System Safety n. 101 p. 14–20, 2012.

7. Apêndice diagnóstico GRD

DIAGNÓSTICO GRD

Questionários - Aplicações

METODOLOGIA |

QUESTIONÁRIOS POR FUNÇÃO |

||||||||||

S |

P |

R |

Nº |

PERGUNTAS |

M/F |

Nº |

METODOLOGIA / FERRAMENTAS |

GER |

COORD |

LID |

OPER |

PDCA |

P |

REQ.1 |

1.01 |

Problemas identificados e priorizados? |

MET/ |

1.01 |

1) Indicadores de Desempenho 2) RNC - AC/AP; |

S |

S |

N |

N |

1.03 |

Metas bem definidas (objetivo + valor + prazo)? |

1.03 |

1) Desdobramento de metas; |

S |

S |

N |

N |

||||

1.04 |

A Política da Qualidade está comunicada e entendida por todos na organização? Nesta etapa deve-se verificar se Política da Qualidade da empresa é conhecida e se as pessoas sabem qual é o seu papel para que seja efetiva. |

1.04 |

1) Placas nas áreas; |

N |

N |

S |

S |

||||

1.05 |

A Identidade Organizacional está divulgada e os colaboradores sabem como agir de acordo com nossos valores? Nesta etapa deve-se verificar se a Identidade Organizacional é conhecida e se as pessoas compartilham, agem de acordo e disseminam estes valores por toda a empresa |

1.05 |

1) Placas nas áreas; |

N |

N |

S |

S |

||||

1.06 |

Metas divulgadas para a equipe da área (operacional e suporte técnico)? Nesta etapa deve-se verificar se as metas foram divulgadas para a equipe operacional e suporte técnico e se estes as entendem |

1.06 |

1) Reuniões ou encontros com a equipe; |

N |

N |

N |

S |

||||

1.07 |

Indicadores de desempenho formalizados e implantados? |

1.07 |

1) Mapas Estratégicos; |

S |

S |

N |

N |

||||

REQ.2 |

2.01 |

Dados para análise do problema suficientes e disponíveis? |

MET/ |

2.01 |

1) Banco de Dados; |

N |

N |

N |

N |

||

2.02 |

Dados estratificados e analisados (variações e tendencias)? |

2.02 |

1) Estratificação e Gráfico de Pareto; |

S |

S |

N |

N |

||||

2.03 |

Informações a partir do local de ocorrência do problema? |

2.03 |

1) Entrevistas; |

N |

N |

N |

N |

||||

2.04 |

Levantamento e análise das causas principais e causa raiz? |

2.04 |

1) Diagrama de Causa e Efeito (Ishikawa ou espinha de peixe); |

N |

N |

N |

N |

||||

2.05 |

Participação de pessoas que conhecem o processo gerador do problema no levantamento das causas? |

2.05 |

1) Registro dos participantes nas ferramentas e trabalhos realizadas; |

N |

S |

S |

N |

||||

2.06 |

Aplicação de ferramentas estatísticas e/ou análise estruturada de problemas para identificação das causas? |

2.06 |

1) Brainstorming ou Brainwriting; |

S |

S |

N |

N |

||||

REQ.3 |

3.01 |

Ações definidas e formalizadas para eliminar as causas do problema ? |

MET/ |

3.01 |

1) 5W2H; |

N |

N |

N |

N |

||

3.02 |

Participação de pessoas que conhecem os processos causadores do problema na proposição das ações? |

3.02 |

1) Registro dos participantes nas ferramentas e trabalhos realizadas; |

N |

N |

N |

N |

||||

3.03 |

As pessoas que participam da análise dos problemas foram capacitadas para isso? |

3.03 |

1) Plano de Competência e Treinamento; |

N |

N |

N |

N |

||||

3.04 |

Planos de ação consistente? |

3.04 |

1) 5W2H; |

S |

S |

N |

N |

||||

3.05 |

Prazos definidos para as ações compatíveis com os prazos para atingimento das metas? |

3.05 |

1) 5W2H; |

N |

N |

N |

N |

||||

3.06 |

Plano de ação que contenha no mínimo "O que", "Quem" e "Quando"? |

3.06 |

1) 5W2H; |

N |

N |

N |

N |

||||

3.07 |

Necessidades de treinamento identificadas e plano de treinamento para capacitar as pessoas envolvidas na implantação do plano de ação elaborado? |

3.07 |

1) LNT; |

N |

N |

N |

N |

||||

D |

REQ.4 |

4.01 |

Plano de Ação divulgado para a equipe? |

MET/ |

4.01 |

1) Reuniões de rotina; |

S |

S |

S |

N |

|

4.02 |

Sistemática formal de verificação da implantação das ações? |

4.02 |

1) RNC - AC/AP; |

N |

S |

N |

N |

||||

4.03 |

Evidências de atuação corretiva sobre os desvios identificados na implantação das ações? |

4.03 |

1) Reuniões Participativas; |

S |

S |

N |

N |

||||

4.04 |

As pessoas compreendem a sua função nos resultados (impacto das suas ações)? |

4.04 |

1) Entrevista; |

N |

N |

N |

N |

||||

C |

REQ.5 |

5.01 |

Resultados avaliados e também verificada a eficácia das ações implantadas? |

MET/ |

5.01 |

1) Gráficos para verificar evolução; |

S |

S |

N |

N |

|

5.02 |

Indicadores de desempenho associados às metas de melhoria disponíveis para os operadores e suporte técnico (fácil acesso)? |

5.02 |

1) Mapas Estratégicos; |

N |

N |

N |

N |

||||

5.03 |

Existe uma sistemática para avaliação dos resultados? |

5.03 |

1) Reuniões Participativas; |

N |

N |

N |

N |

||||

A |

REQ.6 |

6.01 |

Desvios das metas analisados e tratados? |

MET/ |

6.01 |

1) Diagrama de Causa e Efeito (Ishikawa ou espinha de peixe); |

S |

S |

N |

N |

|

6.02 |

Há identificação de problemas latentes (problemas que já ocorreram e/ou podem ocorrer em outras áreas/ processos/ equipamentos)? |

6.02 |

1) AC/AP; |

N |

N |

N |

N |

||||

6.03 |

Registros de Ciclos de Melhoria / Aprendizado concluídos? |

6.03 |

1) Diretórios ou sistemas apropriados para guarda e conservação dos trabalhos; |

N |

N |

N |

N |

||||

REQ.7 |

7.01 |

Existem programas que incentivem a contribuição do funcionário através de sugestões de melhoria? |

MET/ |

7.01 |

1) Fale-fácil; |

N |

N |

N |

N |

||

7.02 |

Sugestões de melhorias propostas pelos funcionários são implantadas? Nesta etapa deve-se se as sugestões dos funcionários são dadas e implantadas. Obs.: avaliar no âmbito de todas as disciplinas (Segurança, Saúde, Meio Ambiente, custos, energia, etc) e não somente qualidade. |

7.02 |

1) Estatísitcas de implantação dos programas (Nº de implantações, em andamento, reprovados, etc); |

N |

N |

S |

S |

||||

7.03 |

Existem evidências de trabalhos, formalmente em equipe, solucionando problemas de sua área? |

7.03 |

1) Apresentação do trabalho realizado; |

S |

S |

N |

N |

||||

7.04 |

Instrumentos para valorizar os resultados positivos (apresentação para diretoria, seminários internos, premiações)? |

7.04 |

1) Fóruns para apresentações; |

N |

N |

N |

N |

||||

SDCA |

S |

REQ.1 |

1.01 |

Os colaboradores conhecem os procedimentos relativos a sua atividade e sabem acessá-los? Nesta etapa deve verificar se os padrões operacionais são conhecidos pelos seus praticantes e se estão acessíveis a eles |

MET/ |

1.01 |

1) Fluxograma de Processos; |

N |

N |

S |

S |

1.02 |

Padrões operacionais completos e com visão integrada do sistema? |

1.02 |

1) Instruções de Trabalho; |

N |

N |

N |

N |

||||

1.03 |

Participação do nível operacional na elaboração e revisão dos padrões operacionais? |

1.03 |

1) Reuniões Participativas; |

N |

S |

S |

N |

||||

1.04 |

Padrões alinhados com o sistema corporativo de Padrões e existe definição clara do fluxo de aprovação dos documentos? |

1.04 |

1) PS's (Padrões de Sistema); IT's , PO's, TT's, PT's |

N |

N |

N |

N |

||||

1.05 |

Padrões revisados em decorrência de ações de melhoria (PDCA) ou AC/AP ? |

1.05 |

1) Padrões em geral; |

N |

S |

S |

N |

||||

1.06 |

Papeis e responsabilidades das funções gerencial, supervisão e operação definidas em todos os níveis hierárquicos? Nesta etapa deve-se verificar se os papéis e responsabilidades do superior imediato são de conhecimento da equipe, de acordo com descrições de cargo ou procedimentos da área. Verificar o conhecimento quanto atuação na segurança, qualidade e produtividade |

1.06 |

1) Descrição de Cargos; |

N |

N |

S |

S |

||||

1.07 |

Plano de auditoria estabelecido para garantia da qualidade, saúde, segurança e meio ambiente? AC/APs geradas sendo acompanhadas no sistema? |

1.07 |

1) Plano de Auditoria; |

N |

N |

N |

N |

||||

1.08 |

Os indicadores de desempenho da rotina estão disponibilizados e atualizados? |

1.08 |

1) Gestão à Vista; |

N |

N |

N |

N |

||||

1.09 |

Resultados dispostos nos indicadores de melhorar e de manter são de conhecimento da respectiva equipe? Nesta etapa deve-se verificar se a equipe conhece e entende os indicadores de sua responsabilidade sabendo identificar sua contribuição para melhoria/manutenção dos mesmos |

1.09 |

1) Gestão à Vista; |

N |

N |

S |

S |

||||

D |

REQ.2 |

2.01 |

Descrição de Cargos estruturada? |

|

2.01 |

1) Descrição de Cargos; |

N |

N |

N |

N |

|

2.02 |

A Matriz de Competências existe e está estruturada? |

|

2.02 |

1) Matriz de Competências; |

N |

N |

N |

N |

|||

2.03 |

Programa de treinamento definido com base nas lacunas de competências? |

|

2.03 |

1) Matriz de Competências; |

N |

N |

N |

N |

|||

2.04 |

Os treinamentos definidos nas matrizes e descrições de cargo estão sendo atendidos (Inclusive para terceiros)? |

|

2.04 |

1) Matriz de Treinamento em Procedimento; |

N |

S |

N |

N |

|||

2.05 |

Existe sistemática para a verificação sistemática do cumprimento dos padrões operacionais? |

2.05 |

1) Plano ou Cronograma para OPT´s; |

N |

S |

N |

N |

||||

C |

REQ.3 |

3.01 |

Existem evidências de atuações preventivas tratadas pela área? |

MET/ |

3.01 |

1) Não Conformidades Potenciais; |

N |

S |

S |

N |

|

3.02 |

Existem critérios definidos para identificação das NC-AC/AP? |

3.02 |

1) Critérios previstos nos procedimentos; |

N |

S |

S |

N |

||||

3.04 |

Nível operacional habilitado para identificar NC's? Nesta etapa deve-se verificar se o nível operacional tem habilitação suficiente para identificar e relatar as NC´s que ocorrerem em seu âmbito de atuação, ou seja, se conhece os critérios para registro de NC´s e as demais tratativas para ela. |

3.04 |

1) Critérios previstos nos procedimentos; |

N |

N |

N |

S |

||||

3.05 |

Relatos de NC's abertos e documentados que evidenciem a prática da sistemática estabelecida? Nesta etapa deve-se verificar se o nível operacional utiliza os critérios para relatar as NC´s e se esta prática está formalmente documentada e de fácil acesso |

3.05 |

1) Critérios previstos nos procedimentos; |

N |

N |

N |

S |

||||

A |

REQ.4 |

4.01 |

Os relatórios de NC-AC/AP apresentam ações de bloqueio de forma consistente? |

MET/ |

4.01 |

1) Relatórios de AC/AP com ações de bloqueio; |

N |

S |

N |

N |

|

REQ.5 |

5.01 |

Análise das causas das AC/APs elaborada de forma consistente? |

MET/ |

5.01 |

1) Brainstorming; |

N |

S |

S |

N |

||

REQ.6 |

6.01 |

As ações para eliminar as causas das AC/APs são definidas e implantadas? |

MET/ |

6.01 |

1) 5W1H; |

N |

N |

N |

N |

||

6.02 |

Monitoramento de forma sistemática da implantação das ações propostas nos relatórios de tratamento das AC/APs? |

6.02 |

1) Sistema de gerenciamento de ações; |

N |

S |

S |

N |

||||

REQ.7 |

7.01 |

A verificação da eficácia das ações implantadas é avaliada com vista aos resultados? |

MET/ |

7.01 |

1) Campo "Verificação da Eficácia" do relatório AC/AP; |

S |

S |

N |

N |

||

REQ.8 |

8.01 |

Existem critérios para identificação dos problemas crônicos? |

MET/ |

8.02 |

1) AC/AP´s; |

N |

N |

N |

N |

||

8.02 |

Os problemas crônicos são monitorados e avaliados a partir de Reclamações de Clientes, Indicadores e AC/APs tratados? |

8.01 |

1) Matrizes de priorização; |

S |

S |

N |

N |

||||